- 什么是深度学习?

- 深度学习的前沿研究与应用

- 深度学习和传统算法在缺陷检测应用中的特点

- 深度学习训练工具VisionTrain1.4.1功能更新说明

- 模型优化方法---通用基础篇

- 模型优化方法---VM算法平台预测篇

- 模型优化方法---VisionTrain训练篇

- 模型优化方法---预测耗时篇

- 深度学习小工具之快速图像分割

- 深度学习小工具之标签转化工具

- 深度学习小工具之图像名称、标签文件内容修改工具

- 训练误差与泛化误差的关系

- 训练过程中对于误差值的理解

- 基本图像增强算法对深度学习模型结果的影响

- 使用VM深度学习功能实现模型训练与图像检索功能

- 智能相机-深度学习OCR训练及优化指南

- 一种提升OCR模型识别率的优化方法

- 根据实际需求找到最优方案-OCR识别篇

- 多分类分割任务下实现指定类别的阈值调整

- 多分类分割任务下的标注问题及解决思路

- 图像分割标注训练经验分享

- 基于VM界面层的多类别缺陷统计方案

- VM深度学习OCR项目经验分享

- 【VM集成开源AI】深度学习算子模块封装

- 深度学习推理耗时波动现象的解决方法

- 【共享学习】关于深度学习显卡推理那些事儿

- VM7100深度学习检测温度传感器焊点,裸针,锡珠,超盘,

- 深度学习缺陷检测项目经验分享

- 深度学习基础介绍

- 深度学习VS注册学习

深度学习和传统算法在缺陷检测应用中的特点

介绍缺陷检测的的难点,深度学习算法和传统算法在各自应用中的特点

缺陷检测是是视觉检测中最常见的需求,也是相对来说最复杂的需求。陷检测工业场景非常分散,特点难以归纳,不管用任何手段去描述缺陷,都不能做到明显可分。比如按照面积、灰度值等绘制其直方图,中间过渡区域永远存在一定量的样本,即缺陷特征处于灰色地带。

工业场景下的缺陷检测现状:

1、缺陷的界限难定,难以对一些轮廓不明显的缺陷做判别;

2、存在缺陷类间差距小,类内差距大的情况;

3、缺陷形态、纹理、位置不固定;

4、对于缺陷分类,高速节拍的需求越来越多

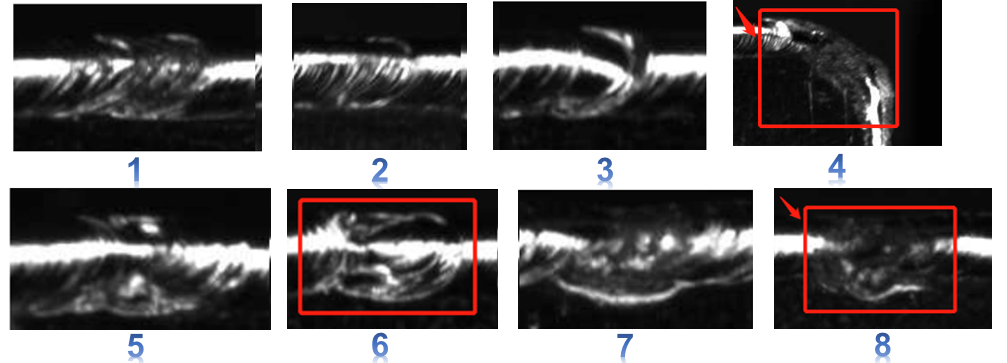

由于缺陷的多样性,缺陷特征不像颜色、面积、圆度、矩形度,角度、长度等等这些容易量化的指标,可以通过传统算法提取出特征形态,并实现较高的检测精度。在复杂的缺陷场景下,很难收集到全部形态的缺陷样本,且部分特征肉眼也难以区分。如下图八个特征中,只有红框标识的缺陷特征(4,6,8)是需要检出的,而且这三种都属于同一种类别的缺陷,这就导致传统算法无法灵活适用,项目优化的成本也高。

某项目缺陷检测缺陷和干扰项对比

传统算法的价值和不足:

1、对低级别的缺陷边缘信息做描述和表征,对成像质量稳定的场景,检出率高,配置简单,且不需要周期迭代,实施周期短。

2、对高级别的缺陷形态(如背景纹理复杂,缺陷异变,相似特征边缘交叉等情况),仅用传统算法难以做到准确的检出和分类

3、即便搭建了针对性的传统算法方案,仍是具有一定程度的误检率,且面对项目风险时,对算法或方案调优需耗费大量资源。

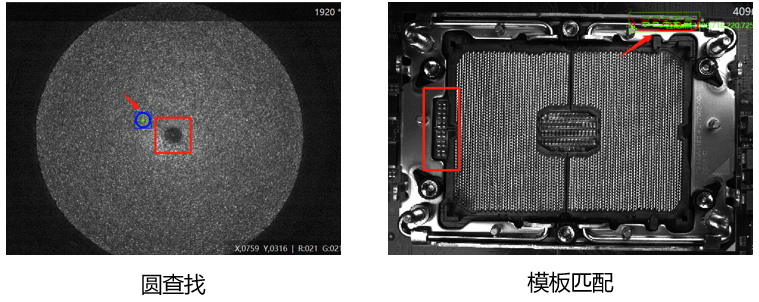

4、如图中的圆查找、匹配模板定位不准的情况,就需要提前对图像做预处理,但不一定适用于所有样本。

深度学习算法的价值和不足:

1、深度学习在描述图像中的高级信息,如多个缺陷特征边缘的交叉,局部缺陷外观的预测等都有着明显的优势,由于卷积核的特征提取方式,对缺陷特征的检出具备尺度不变性,无论缺陷位于区域的哪个位置具备准确识别的可能性。

2、前期需要收集缺陷样本迭代,从Demo到上线的周期较长;

3、端到端的算法,外部无法介入调整,复杂场景且样板不足的情况下,模型难以收敛;

个人思考:

缺陷检测项目的落地,不仅仅是算法的问题,而是整个系统方案的全局考虑,如光学设计,结构设计,软件设计及算法模型等,而且算法层面深度学习和传统算法部不是互斥的两个概念,而是相辅相成。

版权声明:本文为V社区用户原创内容,转载时必须标注文章的来源(V社区),文章链接、文章作者等基本信息,否则作者和本社区有权追究责任。如果您发现本社区中有涉嫌抄袭的内容,欢迎发送邮件至:v-club@hikrobotics.com 进行举报,并提供相关证据,一经查实,本社区将立刻删除涉嫌侵权内容。

下一篇

评论请先登录 登录

全部评论 0

所属专题

相关阅读

文章专题-【开发有道系列】惊艳上线2026-01-26

文章专题-【开发有道系列】惊艳上线2026-01-26 3D对位贴合案例(RobotPilot22X)2026-01-06

3D对位贴合案例(RobotPilot22X)2026-01-06 V社区四周年寻宝挑战进阶版:荣誉之路正式开启!2026-01-05

V社区四周年寻宝挑战进阶版:荣誉之路正式开启!2026-01-05 continue扩展传参配置2026-01-05

continue扩展传参配置2026-01-05 光伏行业拉晶工艺及配套设备经验分享2026-01-26

光伏行业拉晶工艺及配套设备经验分享2026-01-26

浙公网安备 33010802013223号

浙公网安备 33010802013223号