1. 所属行业

医疗行业

2. 行业背景介绍

(1) 行业简介

该行业属于医疗器械,生产陶瓷牙的原材料,牙科行业产品附加值较高,生产的产品原材料价格相对较贵,若在生产过程中出现损伤会导致整个产品无法使用,其次是产品面向全球市场,对于产量有要求,所以整个生产需要自动化设备提升生产效率以及质量管控。

(2) 生产环节介绍

属于牙医医疗配件,做氧化锆瓷块的打磨,提供原瓷块给到牙用厂进行义齿形状加工。该工段主要在原材料生产过程中对瓷块进行厚度检测,并把检测数据进行处理,输出对应要加工打磨的距离给上位机系统进行打磨加工。

(3) 项目目的

对瓷块上下表面的最大值最小值进行检测,检测后加工保证瓷块表面平整,以及检测瓷块的厚度,进行加工打磨,统一出厂规格。

(4) 检测原因

原生产环节是人工使用游标卡尺进行厚度检测,存在较大的误差,无法保证表面平整度的打磨效果,故添加3D相机进行检测,提升生产效率。

3. 案例背景

(1) 项目需求

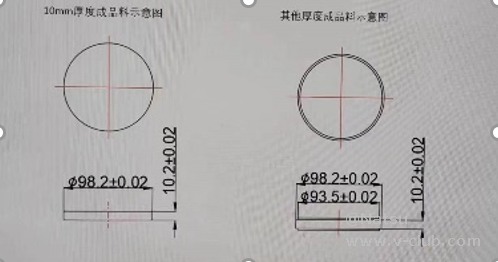

1) 产品说明:

2) 需求项:

1. 检测产品两端面的平面度,并给出每个端面最高值和最低值。

2. 检测产品最小厚度。

(2) 痛点或问题

1. 传统使用游标卡尺进行厚度测量并加工,存在精度不准确,人工耗时长的问题。

2. 产品最高点和最低点位置难找,使用友商3D解决方案成本高。

4.方案描述

(1) 项目配单表及数据

|

物料 |

型号 |

数量 |

描述 |

|

相机 |

MV-DP2240-01H |

2 |

3D相机 |

|

加密狗 |

iMVS-VM3D-6300 |

1 |

3D软件加密狗 |

|

工控机 |

MV-IPC4794-128G2T-0206 |

1 |

工控机 |

|

标定块 |

对射标定块 |

1 |

标块 |

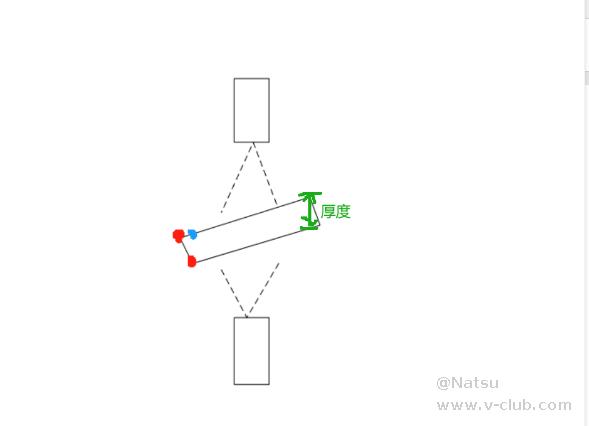

(2) 方案示意图

实际架设图

(3) 搭建与调试

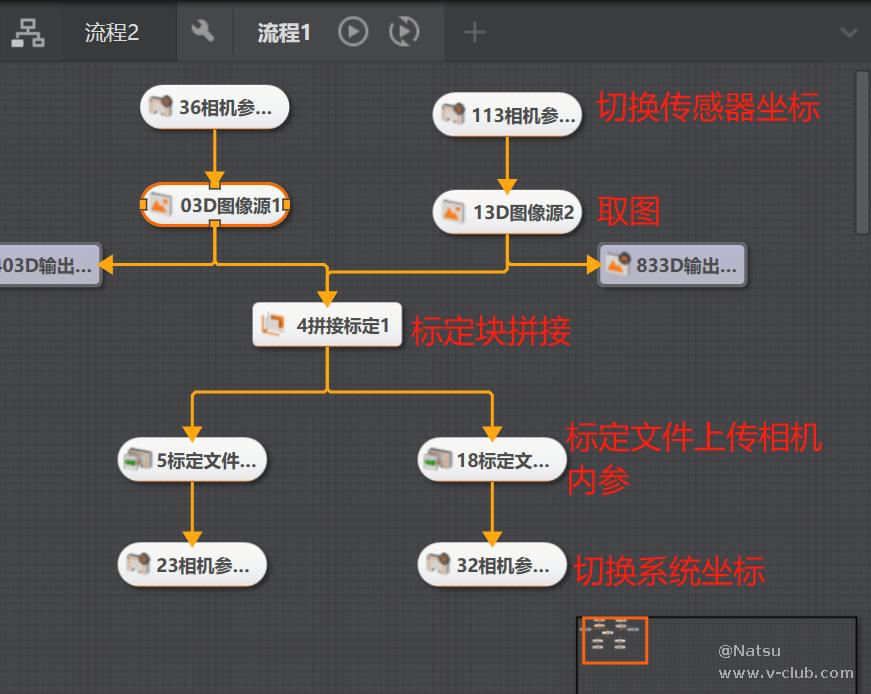

1) 双相机扫描标定块进行拼接标定,生成标定文件。

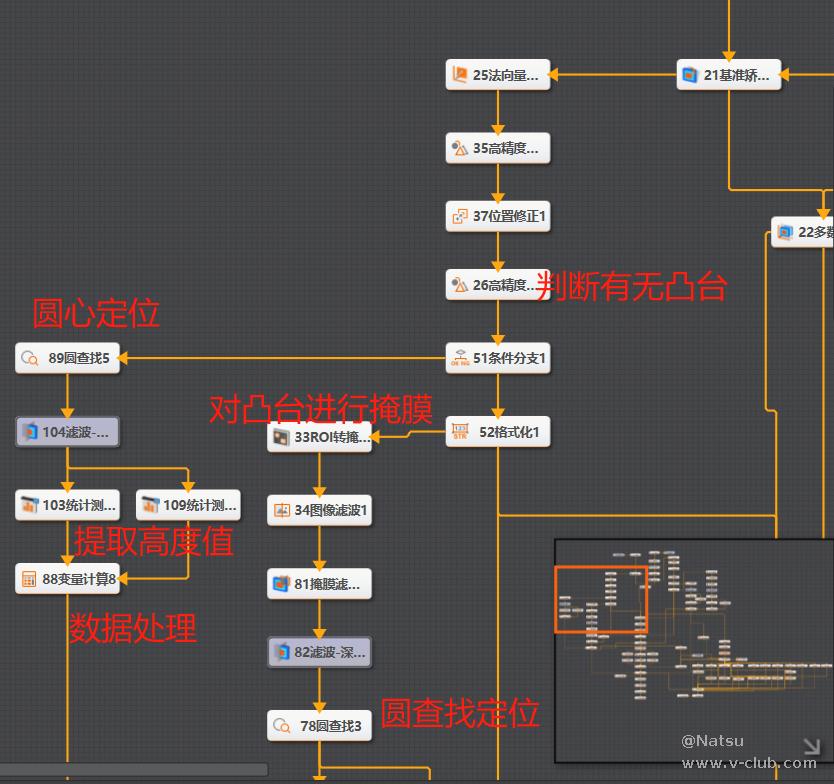

2) 标定完成后,相机进行取图,先做平面矫正,然后再进行拼接。

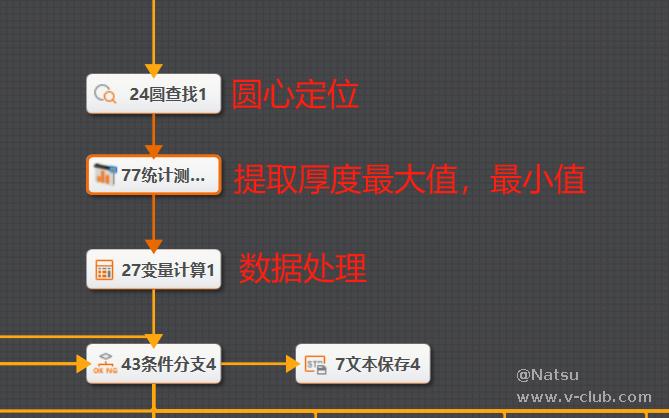

3) 拼接融合后的图,通过圆查找定位后,做统计测量提取厚度,然后对厚度做数据处理。

4)对上相机和下相机的图同步进行处理,先屏蔽掉凸台区域,再做最大最小值处理。

5)对单相机图像数据和拼接图的图像数据汇总,再按客户机加工的要求进行输出处理,最终输出客户机构要加工的尺寸厚度。

(5) 项目难点及解决方案描述

1) 难点1:标定块3D扫描图像正常,但却标定失败。

解决方案:上下两个相机设置的步进间距以及行高配置一致,其次把上下两个相机架设尽可能保持水平后,标定正常。

2) 难点2:厚度测试值和游标卡尺检测真值偶尔出现差异过大。

解决方案:圆柱样品来料会存在倾斜的可能,而拼接融合主要做图像减,如果产品倾斜,会出现如下图所示,厚度不是真实厚度的问题。因此,需要图像拼接融合前,做平面矫正。

3) 难点3:产品会出现上表面或者下表面有一个凸台,需要先把凸台剔除掉后,再进行厚度检测。

解决方案:通过特征匹配后进行分支处理,有凸台时,加掩膜模块,把凸台区域掩盖后,再进行平面度检测。

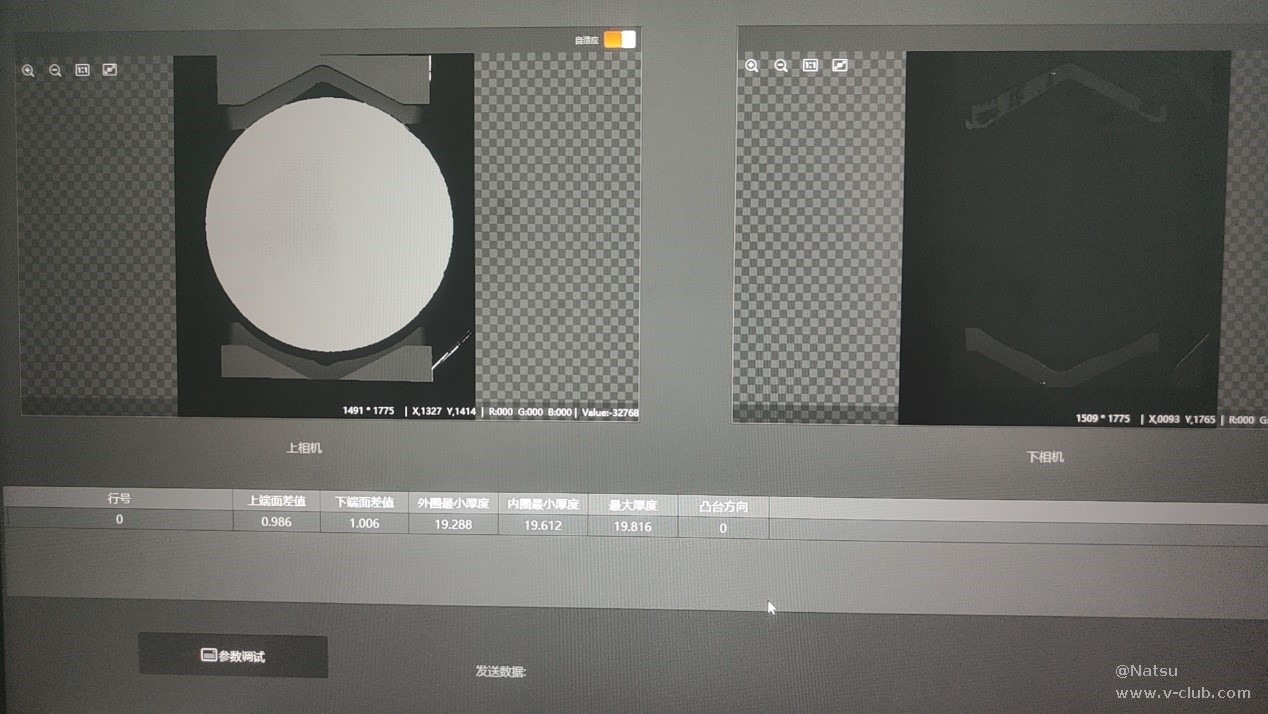

(6) 效果展示

5. 方案优势

1, 通过双相机对射检测厚度,重复精度在20um内,能实现客户上位机精准打磨,提升效率。

2, 现场通过率在99.4%,算法耗时800ms内,整体CT在2秒/件,满足生产需求。

3, 替换传统人工手动卡尺检测工位,实现自动化检测,提升生产效率和产能。

4, 方案流程逻辑简便,调试耗时短,极大简易了产线工作人员的维护工作。

医疗3D轮廓仪应用案例-医疗测厚方案浏览 1340

医疗3D轮廓仪应用案例-医疗测厚方案浏览 1340

浙公网安备 33010802013223号

浙公网安备 33010802013223号