3C面板行业--大尺寸电视机屏幕组装

该项目在自动化生产的流水线上,前段工序为电视机背板点胶。通过滚轮流水线流到该段,利用机械手将IC屏幕上料,相机拍照后,引导机械手进行抓取和组装。替代人工组装屏幕的工艺流程,为下游设备翻转后进行质量检测提供了保障,提高了终端的流水线生产效益与产能。

一、项目背景

(1)项目需求

IC屏幕与背板卡合框的精准贴合。

(2)项目痛点

- 设备流程CT要求高,视觉单个流程要求500ms内。

- 屏幕尺寸非常大(100寸左右),长度近2.4m,对位精度难以达到终端客户的需求。

- 产品型号较多,尺寸覆盖广(85寸、98寸、100寸、105寸、110寸),切换型号比较麻烦。y

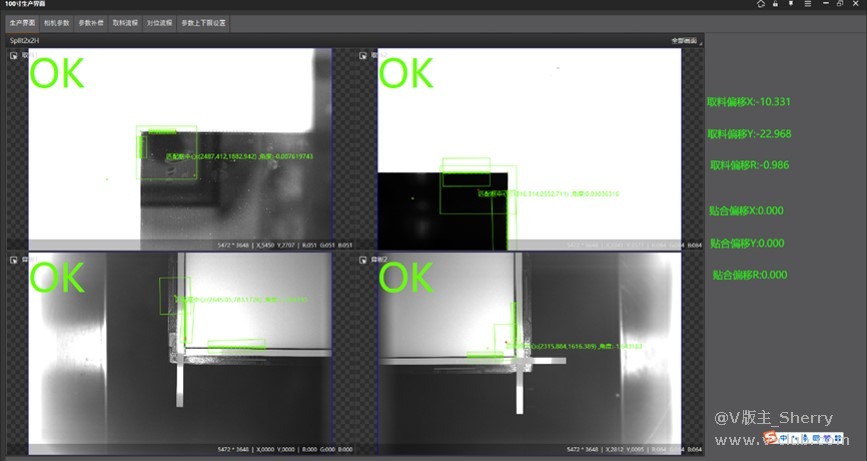

(3)检测实物图

二、方案描述

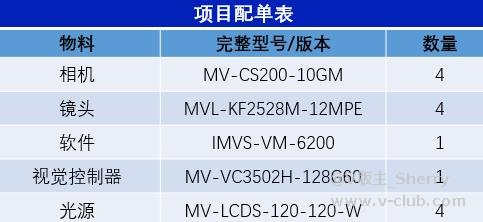

(1)项目配单表

(2)方案示意图

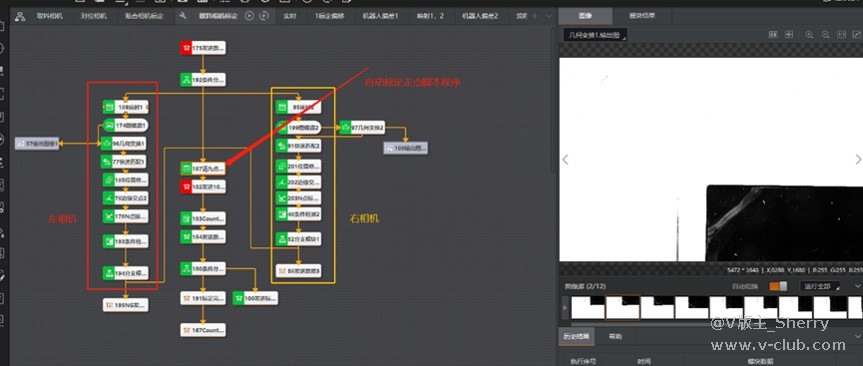

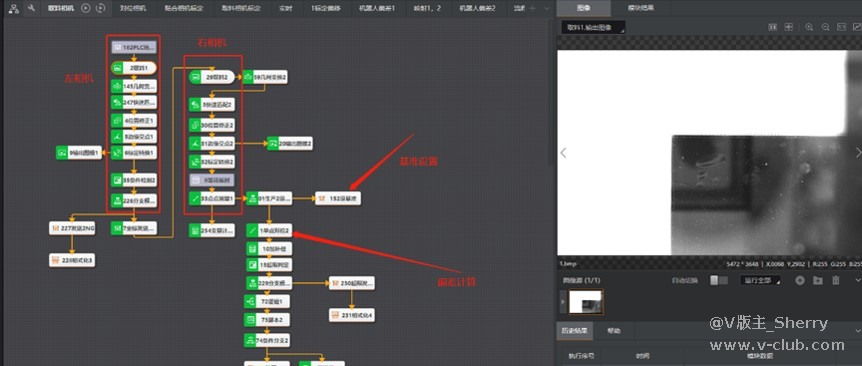

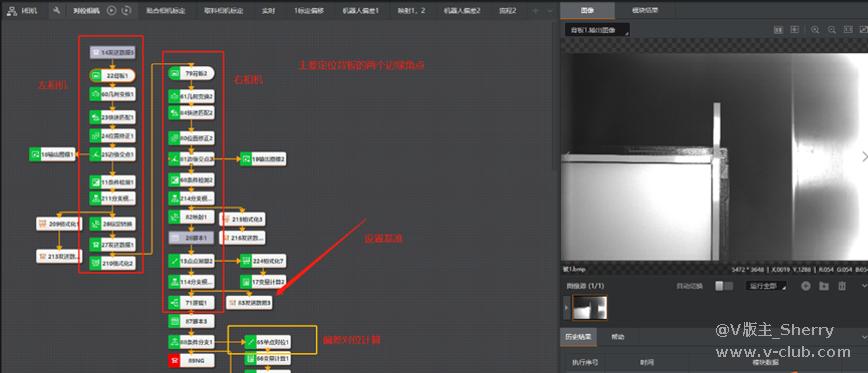

(3)搭建与调试

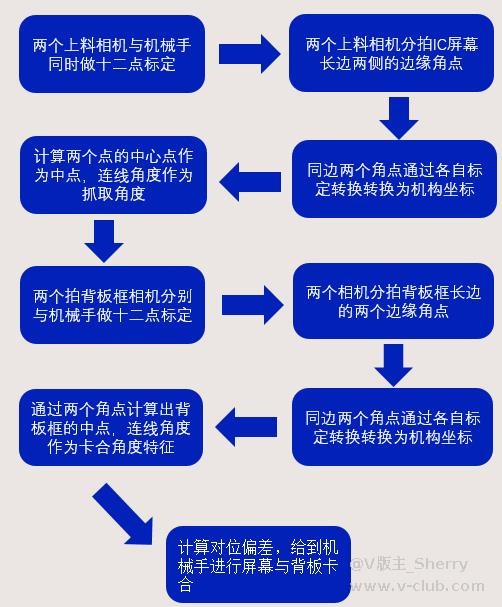

•方案思路描述

•搭建流程

1、自动标定流程:PLC通过视觉发点走点进行十二点自动标定。

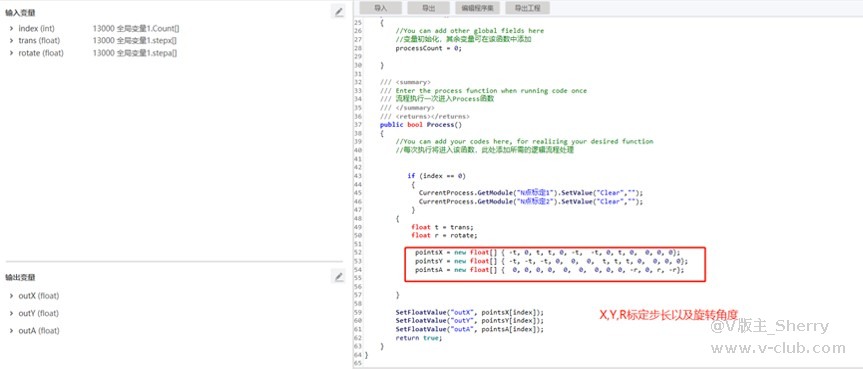

①分左右分支同时进行标定,标定轨迹以及XYR步长旋转角度由脚本计算发出给机械手走点。

②背板卡合相机的标定方式原理与取料相机类似。

2、取料相机流程:把左右相机的角点标定转换后设置基准,进行偏差计算,计算出的偏差发送给机械手进行定位抓取。

3、背板卡合相机流程:把左右相机的角点标定转换后,设置基准进行偏差计算,计算出来的偏差发送给机械手进行定位卡合组装放置。

三、项目难点及解决方案

难点1:屏幕尺寸大(100寸左右),长度近2.4m,因此旋转半径长约1.4m,对机械臂的点位走点要求非常严格。

解决方案1:根据两个相机拍摄的Mark点,用两个点的连线作为基准角度,并利用机械臂厂商建立的工具坐标系,减低旋转半径。

难点2:利用机械臂上料后,屏幕抖动,影响取图效果。

解决方案2:增加拍照延时来减低屏幕抖动对取图的影响。

四、效果展示

五、方案优势

1、方案的算法耗时在500ms内,满足客户1s内时间要求。

2、方案当前已完成500PCS对位组装任务,良率100%。

3、在保证生产效率、贴合精度的同时,我司软硬件产品性价比高。

版权声明:本文为V社区用户原创内容,转载时必须标注文章的来源(V社区),文章链接、文章作者等基本信息,否则作者和本社区有权追究责任。如果您发现本社区中有涉嫌抄袭的内容,欢迎发送邮件至:v-club@hikrobotics.com 进行举报,并提供相关证据,一经查实,本社区将立刻删除涉嫌侵权内容。

上一篇

已经是第一篇啦~

下一篇

已经是最后一篇啦~

评论请先登录 登录

全部评论 0

相关案例

移动机器人技术分享-25年12月2025-12-23

移动机器人技术分享-25年12月2025-12-23 continue扩展传参配置2026-01-05

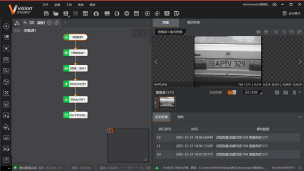

continue扩展传参配置2026-01-05 Visionmaster复刻Halcon车牌识别历程2025-12-23

Visionmaster复刻Halcon车牌识别历程2025-12-23 V社区四周年寻宝挑战进阶版:荣誉之路正式开启!2026-01-05

V社区四周年寻宝挑战进阶版:荣誉之路正式开启!2026-01-05 深度学习-AI训练平台或VisionTrain在缺陷检测应用上的基础使用方法2026-01-08

深度学习-AI训练平台或VisionTrain在缺陷检测应用上的基础使用方法2026-01-08

浙公网安备 33010802013223号

浙公网安备 33010802013223号