一、项目背景

(1) 项目需求

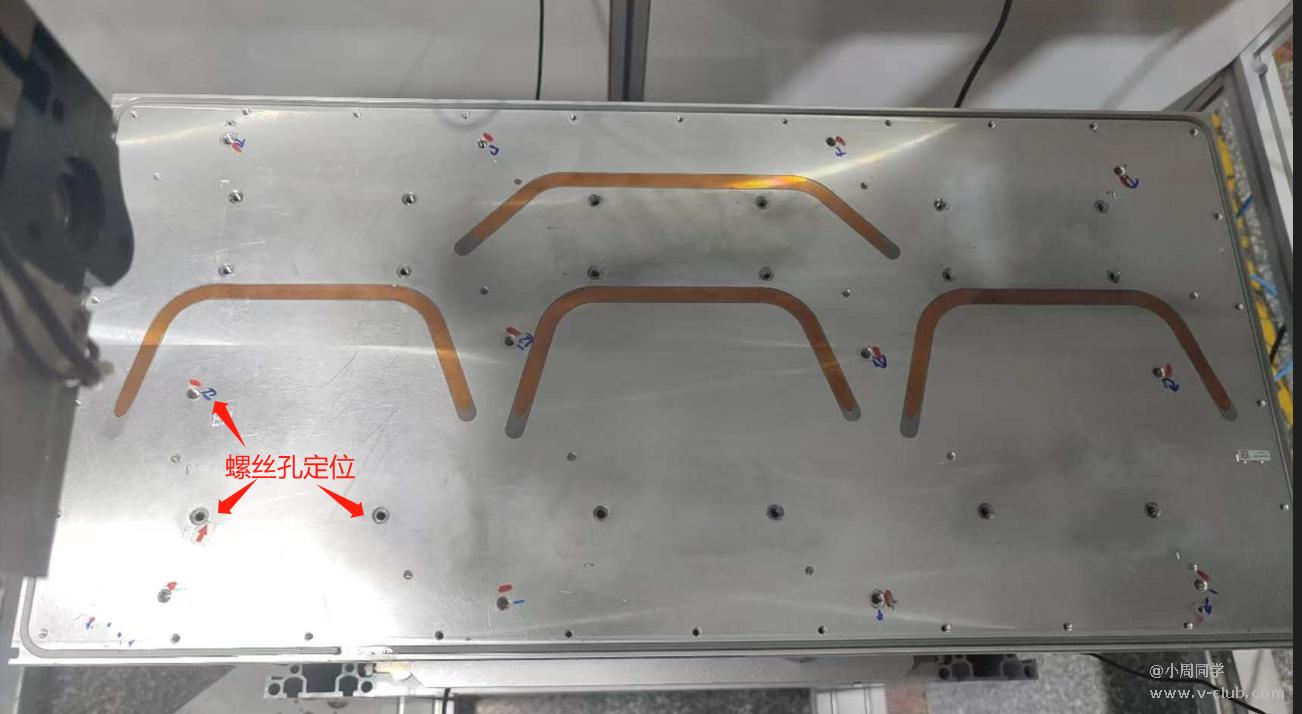

1,定位钣金件的螺丝孔位置,模组从固定位置抓起螺丝,视觉引导模组进行打螺丝。螺丝孔定位精度要求±0.3mm。

(2) 项目痛点或问题

1. 产品所需打螺丝孔位较多,使用人工锁螺丝时间长且容易出现疲劳。

2. 人工锁螺丝速度慢,效率低,不能满足批量生产要求。

3. 为了节约成本,提升设备竞争力,需要添加机器视觉配合模组联动,实现自动打螺丝。

二、方案描述

(1) 项目配单表及数据

|

物料 |

完整型号/版本 |

数量 |

|

相机 |

MV-CS020-10GM |

1 |

|

软件 |

VM6100 |

1 |

|

镜头 |

MVL-HF5028M-6MPE |

1 |

|

视觉控制器 |

VC3101-128G60 |

1 |

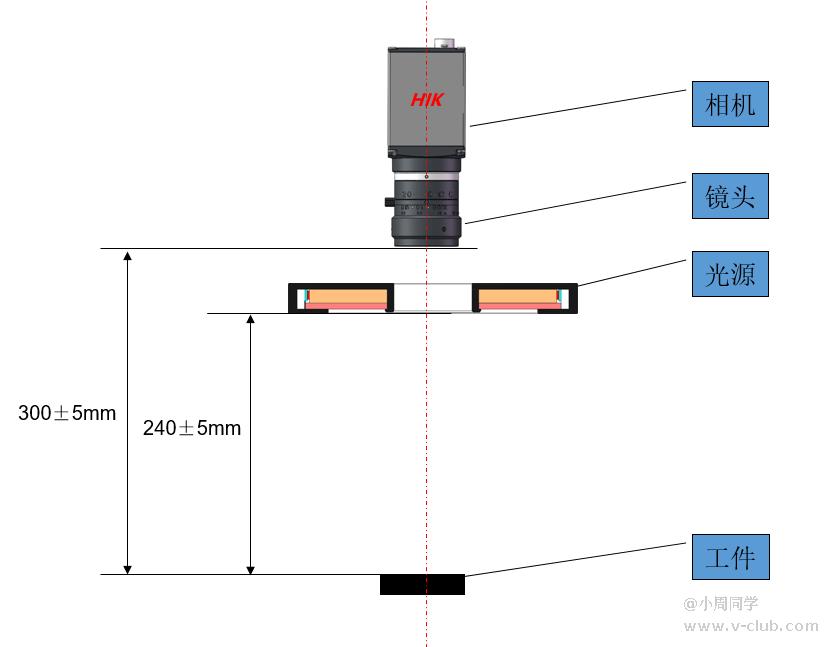

(2) 方案示意图

二维架设示意图

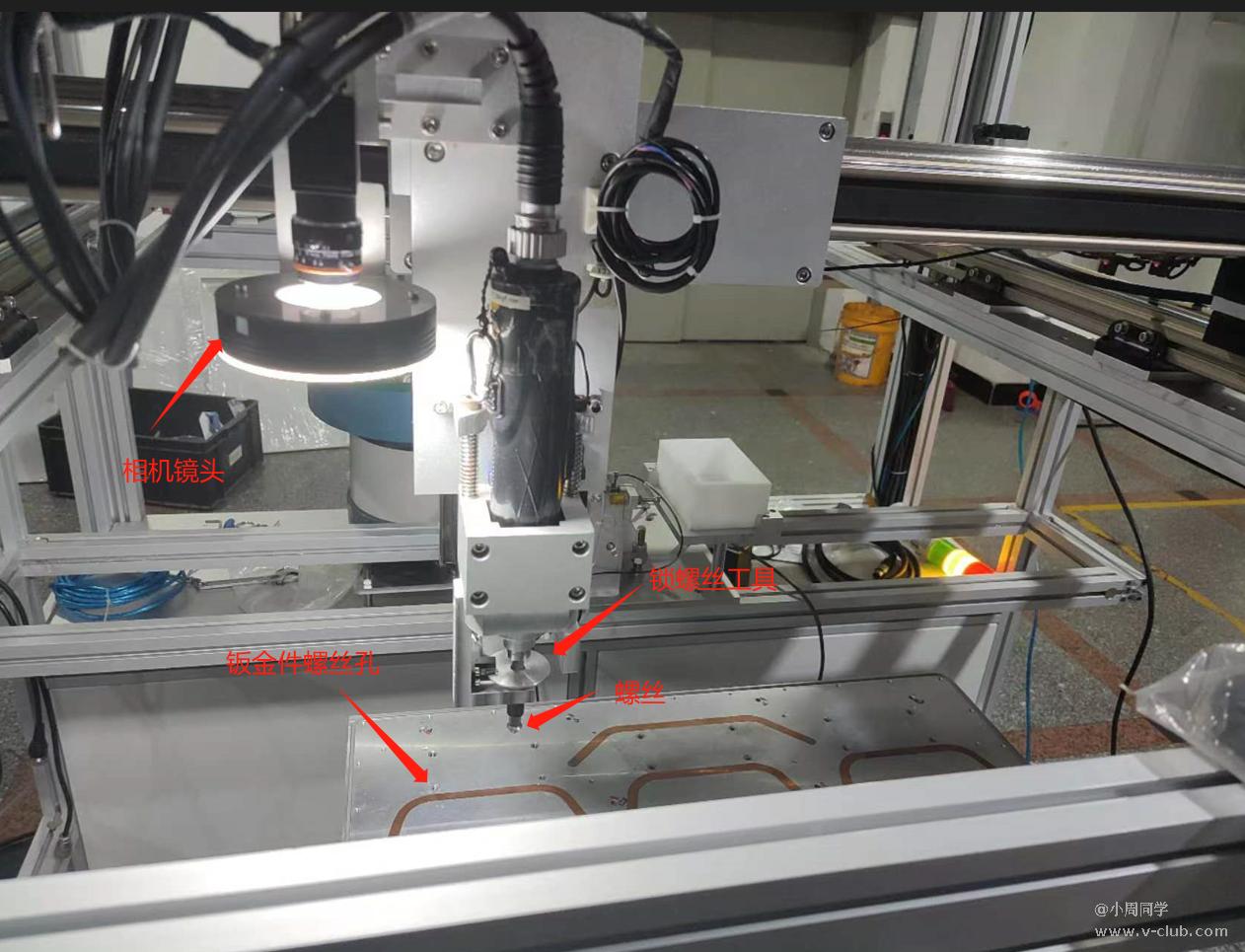

实际架设图

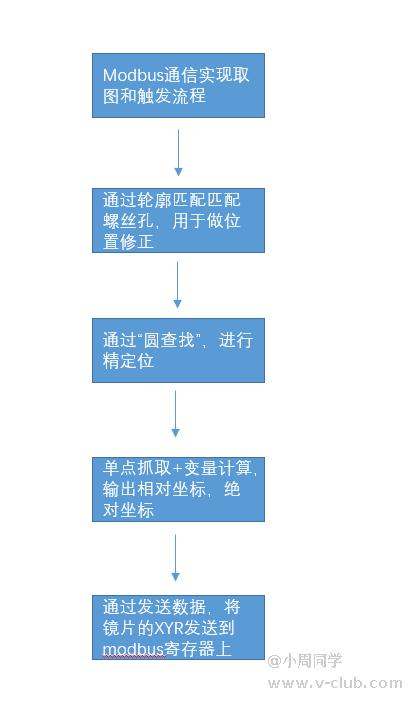

(3) 方案思路描述

(4) 搭建与调试

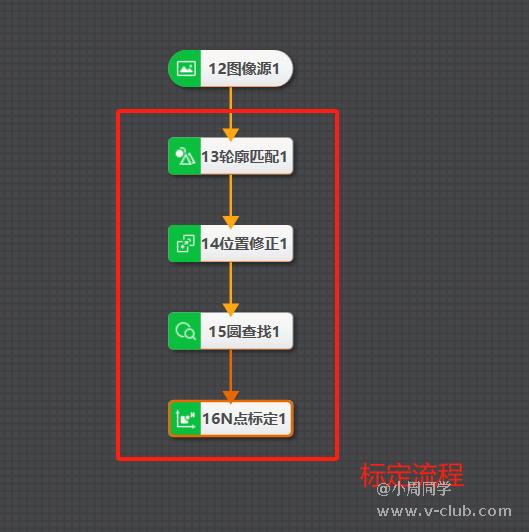

1.标定:使用使用特征移动法,将视野中某个特征作为标定点,相机移动按照固定的路径移动,一步一拍,完成N点标定。目的是为将图像坐标系转化成物理坐标系。

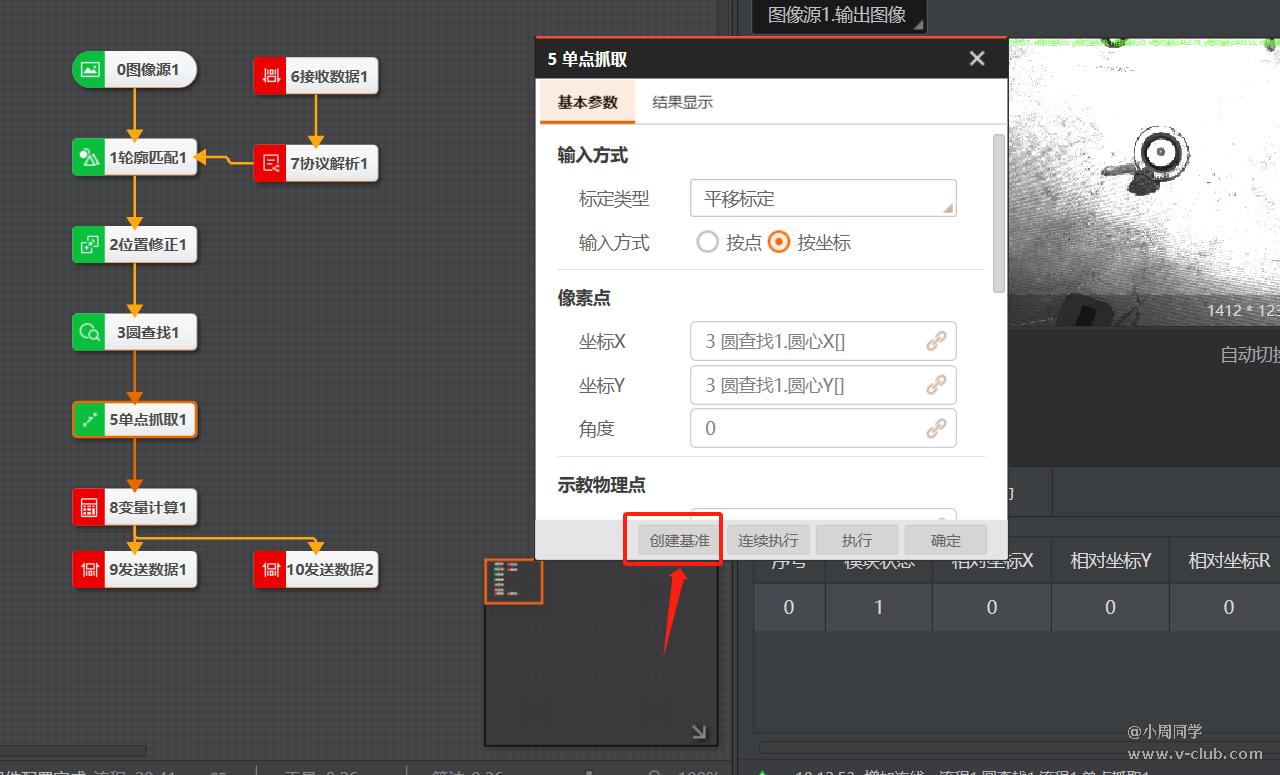

2.示教:示教建立模板值,移动到示教拍照位置,触发流程,手动点击创建基准,单点对位模块会将当前点作为示教点存于模块中。目的是:建立标准,只有确立了标准,后续的作差才有比较的对象,与之作差。

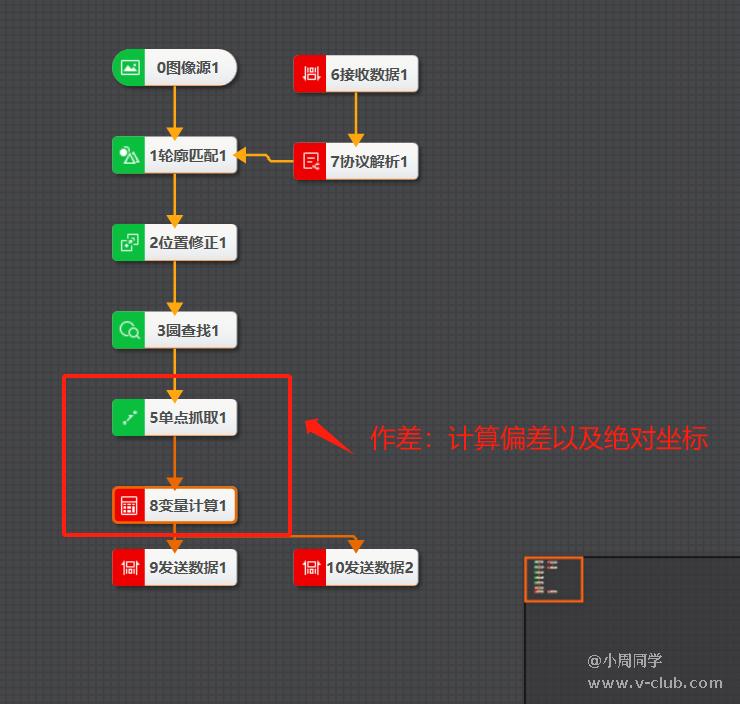

3.作差: 上相机拍摄螺丝孔,得到的实时点与分别第二步示教模板作差,通过单点抓取+变量计算偏差和物理绝对值。目的是:计算补偿值,实时姿态与标准姿态有差,需要做的是计算偏差,纠正到和实时姿态。

(5) 项目难点及解决方案描述

难点1:螺丝定位误差大,相差2mm-10mm。

解决方案:客户原先是采用拍摄钣金件的一个角,用于所有的螺丝孔定位,这种方式对于钣金件的角度没有偏移情况适用,但实际生产钣金件会有角度偏移,所以该方法不可取,而且距离视觉特征越远的地方角度引起的偏差会更大,原因是因为R*sin(θ),后续采用多次拍照,定位螺丝孔的方式。

难点2:钣金件上的螺丝孔较有10个,流程多导致方案复杂且示教麻烦。

解决方案:客户原先是使用多个流程,对每个螺丝孔进行示教,则这导致方案的流程数很多,且不易维护。后续让客户将相机的拍照位信息存于PLC寄存器中,通过接受数据+协议解析获取坐标,通过变量计算将第一次示教的拍照位和实时拍照位作差,则可以将多个流程优化,1个流程适配10个螺丝孔的定位。

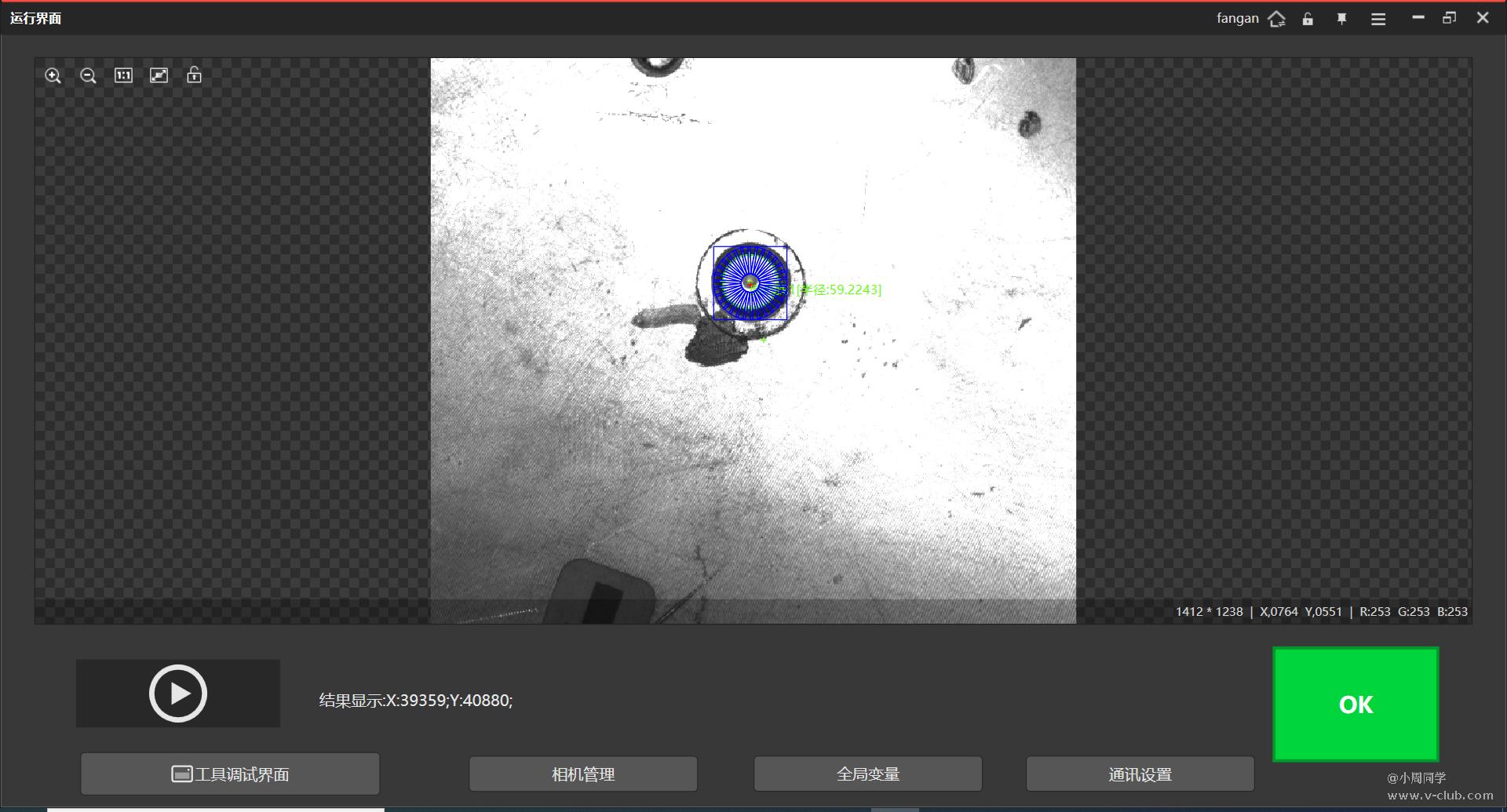

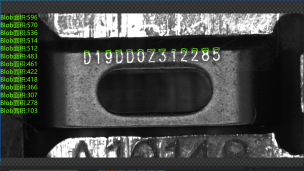

(6) 效果展示

4. 方案优势

1.本视觉方案实现了螺丝孔定位的需求,视觉方案整体耗时70ms,能满足客户节拍需求。

2.日产能约500,螺丝定位良率约99.5%,满足客户产能以及良率需求。

3. 流程简单,操作易上手,可复制性强,客户可根据现有方案进行复制,只需修改下匹配的模板即可。

4. 帮助客户解决了定位误差大的问题,以及优化方案,让客户更容易交接给终端,将良率优化到99.5%。

3C电子【VM的视觉应用】IPad表面划痕缺陷检测浏览 6606

3C电子【VM的视觉应用】IPad表面划痕缺陷检测浏览 6606 3C电子3C行业|字符缺陷检测及字符识别浏览 5755

3C电子3C行业|字符缺陷检测及字符识别浏览 5755 3C电子手机后盖尺寸测量浏览 5112

3C电子手机后盖尺寸测量浏览 5112 3C电子十佳案例-3C行业-手机壳双拍照位定位项目案例浏览 3918

3C电子十佳案例-3C行业-手机壳双拍照位定位项目案例浏览 3918 3C电子手机屏幕边缘缺陷检测浏览 3797

3C电子手机屏幕边缘缺陷检测浏览 3797

浙公网安备 33010802013223号

浙公网安备 33010802013223号