一、行业介绍

(1) 行业简介

锂电池,又称锂离子电池,是一种通过锂离子在正极与负极之间移动来实现充放电的二次电池。自20世纪90年代初日本索尼公司首次将其应用于便携式电子产品以来,锂电池凭借高能量密度、高放电功率、长循环寿命、无记忆效应和绿色环保等优势,逐渐成为能源储存领域的核心力量。特别是在电动汽车、电动轻型车、电动工具、消费电子和新型储能等行业的大发展背景下,锂电池的应用范围日益广泛,市场需求持续增长。

根据起点研究院(SPIR)数据显示,2023年全球锂电池出货量达1192GWh,其中汽车动力电池、储能电池和3C消费电池分别占全球锂电池总出货量的72.1%、18.5%和7.7%,市场规模高达568亿美元。行业在头部生产终端包括宁德时代、比亚迪、LG、松下、SK On等企业的带领下,发展迅速。但与此同时,也逐步出现了供给过剩,内卷持续升级的现象,据24潮产业研究院(TTIR)统计分析100多家锂电上市公司财报发现,2024年上半年整个锂电产业链上市公司营业收入合计为4708.10亿元,约同比下降了20.21%;整体毛利率为18.94%,约同比下降了2.26个百分点。

因此,未来新能源企业将围绕新技术、新产能等多个维度进行新一轮较量。 而机器视觉在锂电行业的应用正是革新技术、提升产能的重要一环。

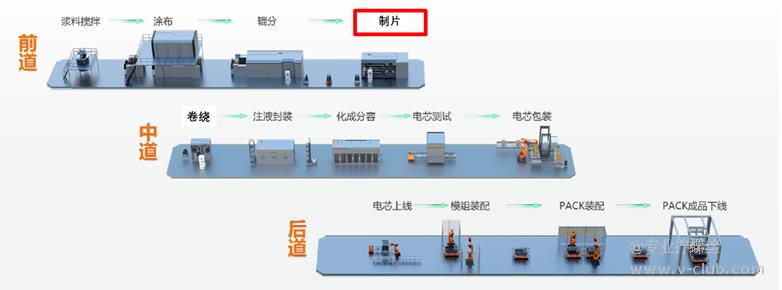

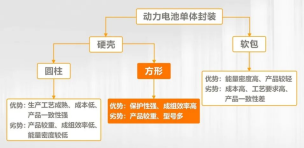

(2) 生产环节介绍

视觉在锂电行业主要应用于电池加工过程中的定位引导及质量检测,常规检测内容包括极片缺陷、极耳焊接异常、保护胶缺失等。本项目用于消费电子电池的极片制片机设备,在极片上进行焊接极耳和贴保护胶纸工作。加工后的极片用于卷绕机生产电芯,属于锂电池加工工艺中段,后续工艺包括电芯入壳、电池注液、铝塑膜包装封边等工艺。

(3) 项目目的

当极片存在穿孔、漏箔、保护胶缺失等异常时,会导致生产出来的电芯出现短路、断路、容量下降等问题。视觉系统在本项目中用于检测极耳尺寸、保护胶尺寸和极片的表面缺陷,剔除异常极片,提升后续生产电芯的良品率和性能。

二、项目背景介绍

(1) 客户(项目)需求

l 视觉包括如下检测项:

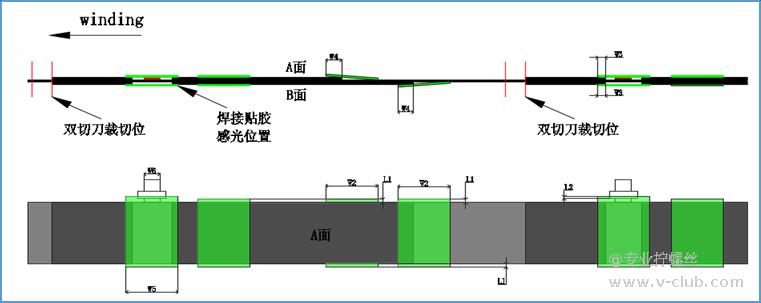

l 产品模型图

、

、

(2) 客户痛点或问题

客户生产的极片长度在800mm到2000mm,需要检测的范围较大,常规面阵相机或线阵相机固定位置拍照存在检测盲区,部分区域无法检测到,存在漏检情况。

三、视觉方案描述

(1) 项目配单表及数据

|

环境 |

平台 |

过辊 |

运动速度 |

1m/s |

|

硬件配单 |

上相机 |

MV-CL042-91GM |

||

|

镜头 |

MVL-AF3528M-M42A |

|||

|

光源 |

MV-LTHS-200-W |

|||

|

光源控制器 |

MV-LELS-300-2G-PY |

|||

|

数据 |

相机镜头高度 |

200mm |

||

|

视野(FOV) |

180mm |

|||

|

单像素精度 |

50um |

|||

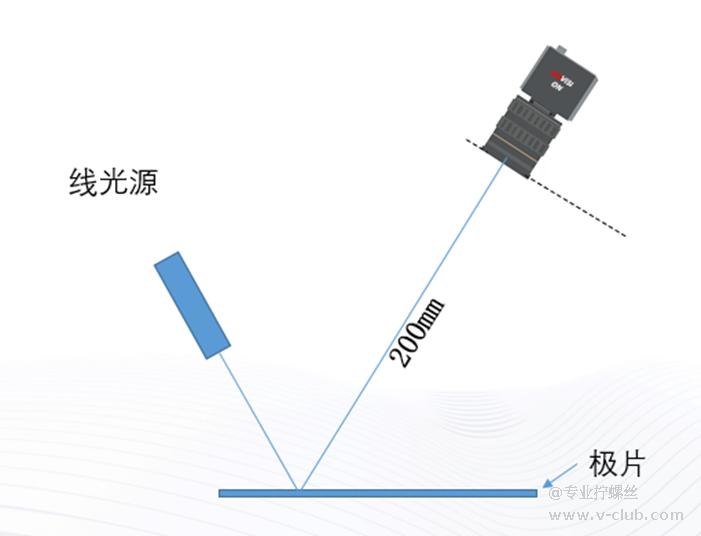

(2) 方案示意图

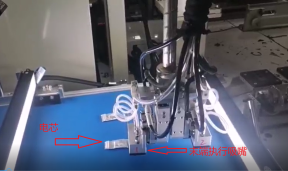

架设示意图

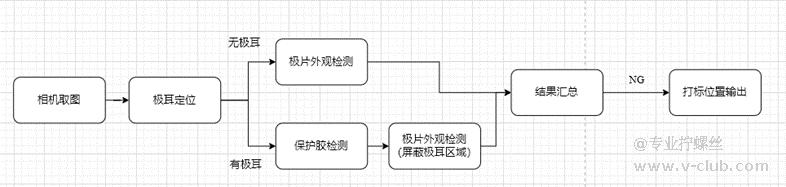

(3) 方案思路描述

一张极片线扫相机会分成15次取图,每次拿到图像后,进行位置判断。极耳区域需要检测保护胶位置、胶纸尺寸和极片缺陷;无极耳区域仅检测外观缺陷。

生产流程示意图

(4) 搭建与调试

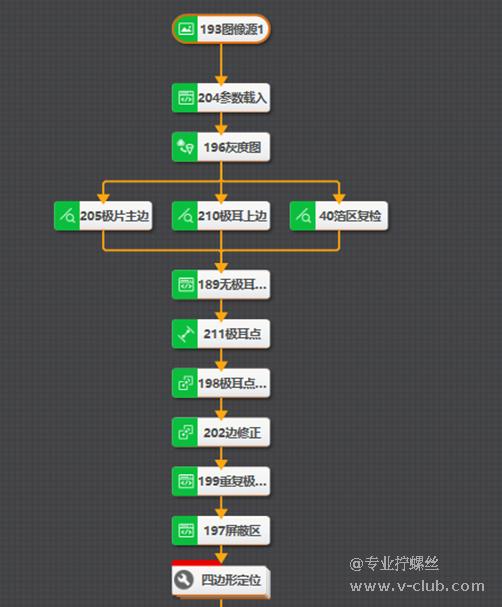

步骤一:搭建极耳定位和极片位置定位流程,方案流程如下:

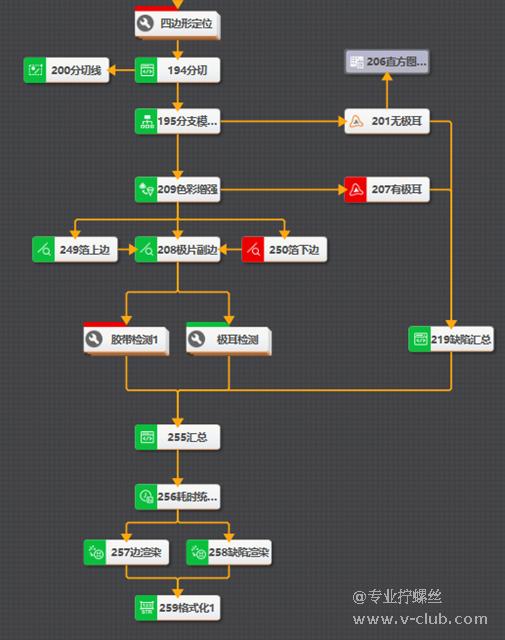

步骤二:根据极耳有无信息,走对应检测分支,有极耳情况需要检测保护胶尺寸、极耳尺寸和极片缺陷检测。不论有无极耳,均使用缺陷检测使用Blob算法检测漏箔、破损等大型缺陷。

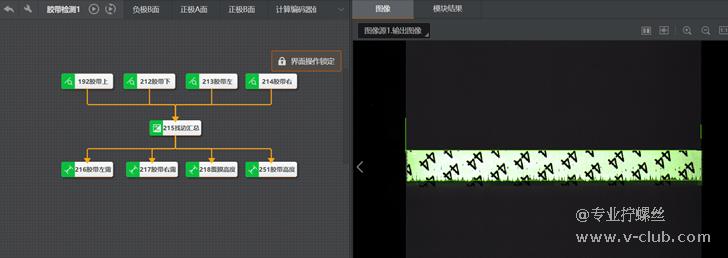

步骤三:“胶带检测Group”配合“逻辑计算脚本”通过检测胶纸边缘有无、检测胶纸尺寸、比较胶纸位置与箔区位置实现“漏贴胶”、“漏金属”、“绿胶没盖住”、“贴胶定位偏移”等检测项。

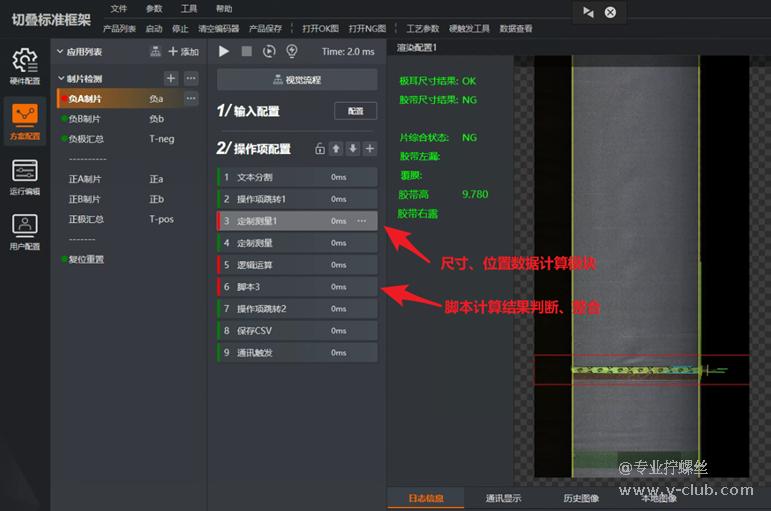

步骤四:逻辑计算脚本在框架层实现,定制测量操作项计算各检测项结果,使用“脚本3”汇总判断和输出结果:

(5) 项目难点及解决方案描述

难点1:视觉需要计算打标机打标位置,极片是整卷上料,极片于极片之间连续成像,视觉需自动计算极片分片位置,NG时发送极片头部位置供打标机。

解决方案:视觉获取图像时同步读取编码器数值,然后通过极耳位置确定极片的分片位置(极耳与极片头部距离固定),每次检测到极耳位置时刷新极片头部的编码器数值,遇到缺陷时发送该位置用于打标。

难点2:客户生产的极片长度在800mm到2000mm,需要检测的范围较大,常规面阵相机或线阵相机固定位置拍照存在检测盲区,部分区域无法检测到,存在漏检情况。

解决方案:本项目方案采用线扫相机连续取图处理,进行产品全检,有效解决产品缺陷漏检问题。

(6) 效果展示

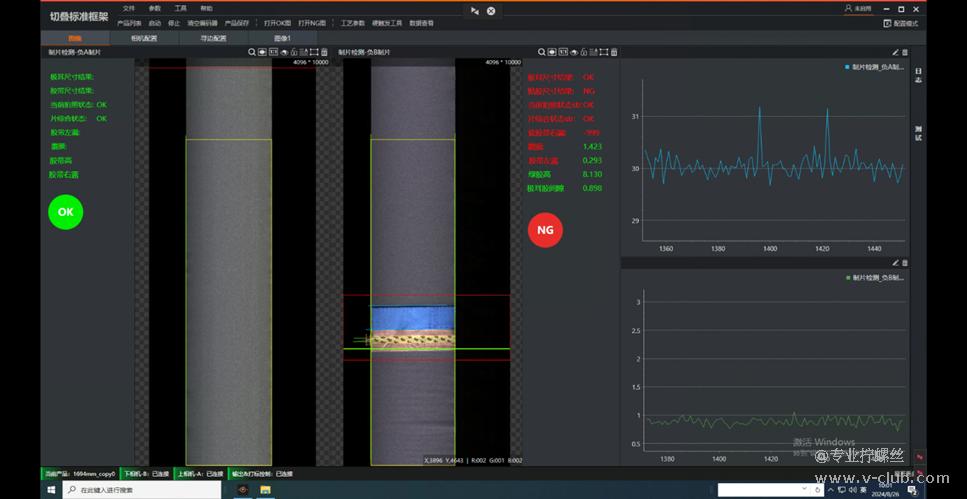

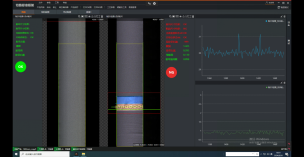

软件界面

机台结构

四、方案优势

1)兼容各种类型产品,产品适应性强,可兼容终端全部产品类型。

2)图像覆盖极片全部区域,不存在检测盲区,有效提升产品质量。

3)提升客户设备的生产精度和良率,客户设备生产良率提升至99.8%。

锂电应用案例|锂电行业-电芯定位抓取浏览 3300

锂电应用案例|锂电行业-电芯定位抓取浏览 3300 锂电十佳案例-锂电行业-线扫相机叠片机应用浏览 3614

锂电十佳案例-锂电行业-线扫相机叠片机应用浏览 3614 锂电十佳案例-锂电行业-方壳电池激光焊缺陷检测浏览 3115

锂电十佳案例-锂电行业-方壳电池激光焊缺陷检测浏览 3115 锂电锂电行业&制片机尺寸与缺陷检测项目浏览 1822

锂电锂电行业&制片机尺寸与缺陷检测项目浏览 1822 锂电锂电行业叠片解决方案浏览 1849

锂电锂电行业叠片解决方案浏览 1849

浙公网安备 33010802013223号

浙公网安备 33010802013223号