【案例背景】

1)需求介绍

在保证高精度的前提下,需要检测锂电包覆蓝膜前后的各项缺陷(包膜前后的划痕、凸起凹坑、露箔、气泡等),对于缺陷的大小和数据由严格的控制要求。确保锂电表面覆膜前后的外观质量符合生产标准,助力锂电池的安全生产并且提高生产效率。

2)痛点分析

① 锂电池表面的划痕除了检测有无还需要根据划痕的深度来判断划痕是否为缺陷。纯2D检测无法实现客户需求。

② 气泡凹坑等缺陷在人眼判断时存在很大主观因素的影响;当使用3D检测时,可以通过设定缺陷的大小等状态去客观判断。

【方案搭建及效果展示】

相机:MV-DP2120-01H(原MV-DP2307-01H),可根据被测物的大小灵活选择相机。

软件:3DVM

1)划痕检测

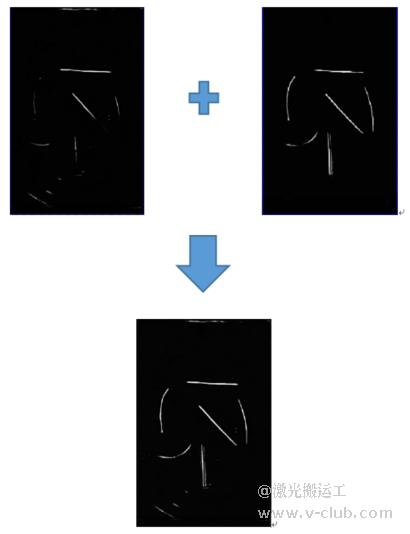

(1)划痕缺陷检测

针对锂电表面的划痕缺陷,对图像分别进行①“滤波差分+深度学习”与②“图像增强+深度学习”的图像预处理方法,得到不同状态划痕的检测缺陷效果,再通过图形运算对不同状态下的划痕作加运算,提高了划痕缺陷的检测准确性。

(2)缺陷检测

通过调整预处理阶段的模块参数,可以去筛选需要被检出的划痕缺陷(例如:选择仅检出明显划痕或包含轻微划痕同步检出等),在针对不同客户的需求时,使方案具有较高普适性。

(3)实物图

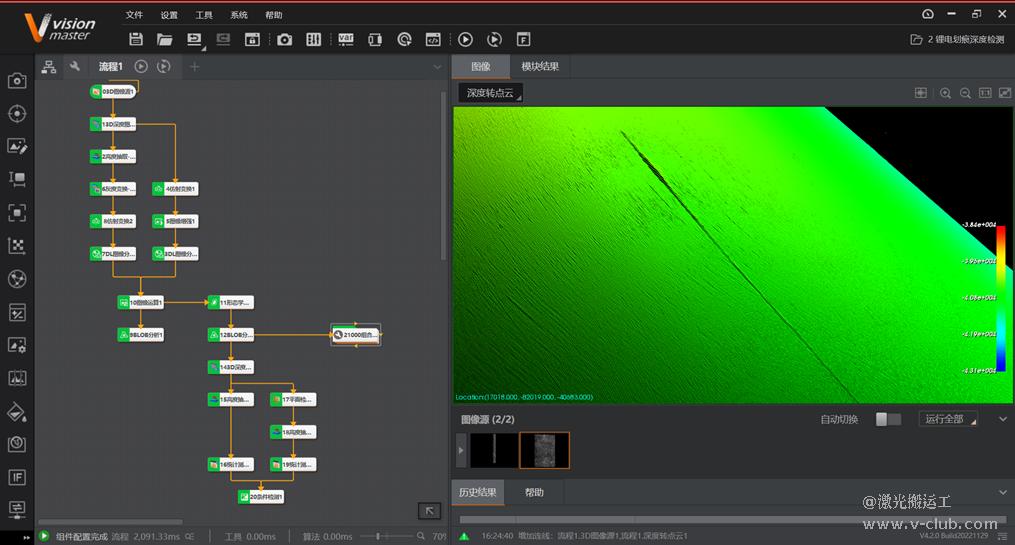

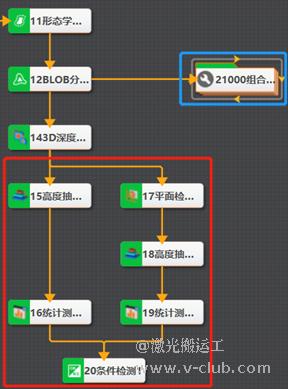

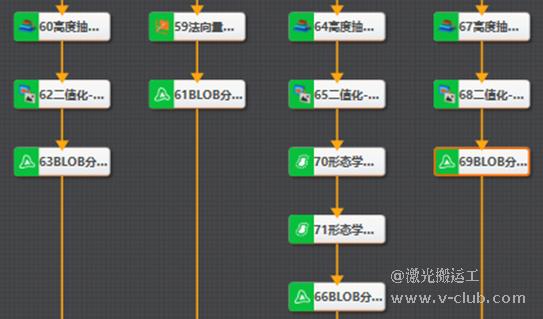

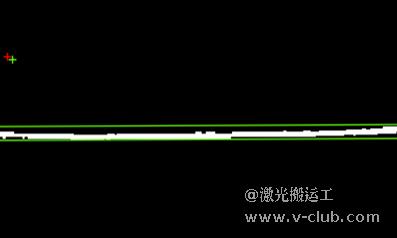

2)划痕深度检测

通过对图形进行裁切,只获取BLOB拿到的划痕区域,通过循环对划痕逐个进行深度计算,采用“滤波差分+固定平面抽取”的方式做了二次校验,确保检测的稳定性。

(1)深度检测(二次校验)

(2)划痕深度效果

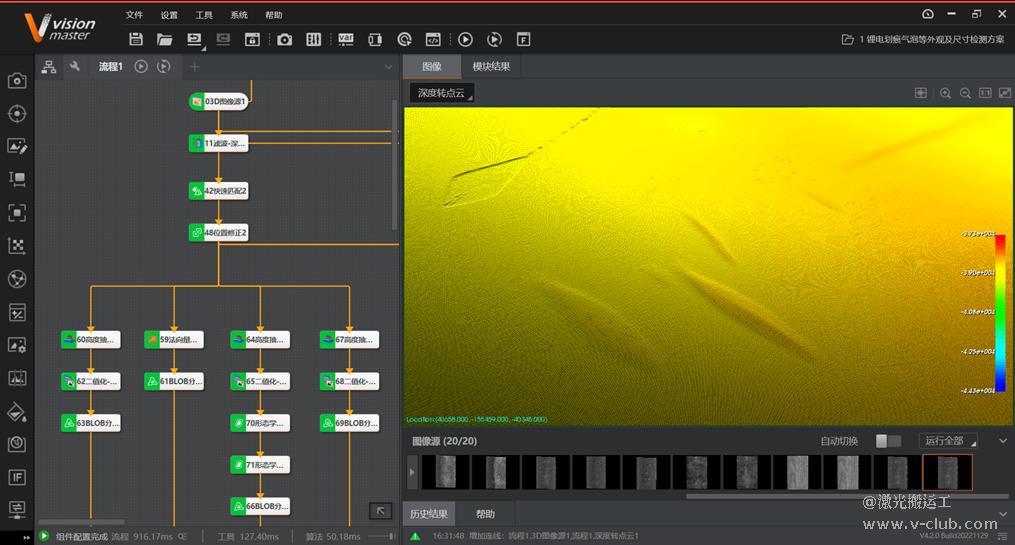

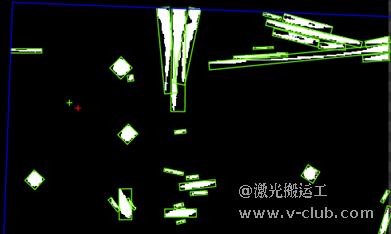

3)覆膜后缺陷检测

(1)气泡露箔缺陷检测

覆膜后出现的气泡等缺陷,针对缺陷的大小和类型可以针对性配置不同参数的多分支“滤波差分”的方式来检测。覆膜后的划痕缺陷可以考虑采用针对覆盖的划痕缺陷来训练AI模型检测,也可采用滤波差分\法向量灰度来检测,根据样品及客户需求可以针对性选择检测方式。

(2)缺陷检测

缺陷检出效果:

(1)凹坑缺陷

(2)蓝膜贴偏缺陷

(3)气泡露箔缺陷

【方案优势】

该方案采用2D+3D的方式稳定有效的实现了对划痕缺陷识别与深度检测;利用轮廓仪对深度数据的高敏感性通过滤波差分准确检出锂电池表面的凹坑气泡等缺陷;可以准确解决客户对不良品的检出需求,并据此设置产品缺陷检出的量化标准,不再依靠人工去检测,且便于后续的数据追溯。

注:以上是基于当前锂电缺陷检测项目的需求所搭行业方案,若有其他更优的实现思路,欢迎留言交流探讨。

【V社区四周年】-与你一起重新定义‘看见’的方式2025-12-17

【V社区四周年】-与你一起重新定义‘看见’的方式2025-12-17 懒人福音!V社区联姻微信,授权登录快人一步2025-12-16

懒人福音!V社区联姻微信,授权登录快人一步2025-12-16 移动机器人系统平台软件产品资料目录2025-12-18

移动机器人系统平台软件产品资料目录2025-12-18 3D机器人引导应用基础位姿知识(基于RobotPilot220)2025-12-05

3D机器人引导应用基础位姿知识(基于RobotPilot220)2025-12-05 工业读码器景深全解:从光学原理到实战优化,轻松突破距离极限!2025-12-16

工业读码器景深全解:从光学原理到实战优化,轻松突破距离极限!2025-12-16

浙公网安备 33010802013223号

浙公网安备 33010802013223号