一、前言

传统主机厂焊装车间物料主要由磁条导航牵引AGV、空中悬挂的电动单轨系统(Electrical Monorail System,简称EMS)和人工牵引车配送。

采用磁条导航牵引AGV配送时,由于牵引AGV只能转弯和直行,占用线边空间大,因此线边需要有足够的空间,并且牵引AGV只能将器具送至线边缓存区,需要产线工人进行空满交换,增加产线工人额外作业。

当线边空间不足时,需要采用人工牵引车配送,待发零部件编组后,物流工送往产线工位附近缓存区,并回收空器具,之后由产线工人进行空满交换,增加产线工人额外作业。另外物流工容易送错料,送料不及时导致产线停线,以及人员成本逐年高涨,员工离职率高等问题也十分严重。

潜伏AMR优势在于占用线边空间小,能直送线边用料位,不需要产线工人搬移器具,避免产线工人额外作业。

某国内主机厂产能40JPH,两款车型混线生产,焊装车间采用潜伏AMR替代磁条导航牵引AGV和人工牵引车进行物料配送,很好地解决了上述相关问题。

本文以该主机厂智能化改造项目为例,从布局、器具现状及改造、任务触发和外设对接等方面介绍潜伏AMR在焊装车间的应用,并进行了总结。

二、布局

(1)线边布局

该焊装车间线边空间较为紧凑,单个工位只能存放生产一款车型的相关物料,除了机械臂工位,其他工位无法满足线边用料位“双框”要求。

设计“一级缓存区”,保证线边“双框”。一级缓存区设置在工位对应物料用料位附近,尽可能靠近用料位,防止产线断料。

图1 一级缓存区

设计“二级缓存区”,二级缓存区设置在待发位和用料位之间,防止因配送距离过远导致产线断料。

图2 二级缓存区

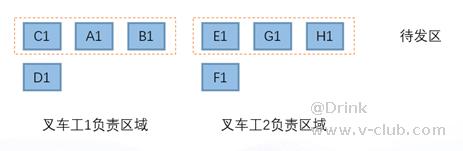

(2)待发区布局

待发区空间同样十分紧凑,一款车型每种物料最多只有一个待发位,部分物料需要共用待发位,不同车型物料需要共用待发位,不同叉车工各自负责多个待发位物料出库作业。

图3 待发区

三、器具现状及改造

物料器具分为带脚轮器具和不带脚轮器具,采用牵引AGV或人工牵引车配送时,带脚轮器具直接配送上线,不带脚轮器具需要叉放在dolly上,再配送上线。

带脚轮器具 不带脚轮器具 不带脚轮器具+dolly

图4 器具现状

物料尺寸差异很大,器具根据物料结构进行设计,因此器具尺寸差异很大,长度最短在1m左右,最长可达4m多,因此需选用不同潜伏AMR来适应不同器具尺寸要求。

现有器具基本都难以采用潜伏AMR直接举升搬运,因此需要对器具进行改造或设计单层货架,满足潜伏AMR的要求。

潜伏AMR对器具或单层货架主要有以下要求。

1) 至少保证底部对向净宽度满足潜伏AMR宽度+安全间隙要求;

2) 底部净高度满足潜伏AMR高度+安全间隙要求。

3) 底部货架码粘贴高度保证在一定范围内,保证潜伏AMR上镜头可以识别;

4) 尽可能增加潜伏AMR举升盘和货架底部接触面积,防止货架在搬运过程中偏移,抖动,甚至触地。

四、任务触发

焊装车间产线工人佩戴手套作业,采用呼叫器方式触发叫料任务较为方便。常用的呼叫器有三种:有线呼叫器、无线呼叫器、拉绳呼叫器。

表1是相关呼叫器的主要参数。

表1 常用呼叫器的主要参数

|

产品名称

|

常见品牌 |

型号 |

参数 |

图片 |

|

拉绳呼叫器 |

海康机器人 307800255 |

R-RA-AC-DR-A1 |

尺寸L*W*H:137*140*190

mm |

|

|

无线呼叫器 |

- |

CBS-NODE433P2 |

供电电压:7.2V ( 两节锂电池串联); |

|

|

有线呼叫器 |

海康机器人 307800044(四灯钮) 307800045(两灯钮) |

MR-AC400B-BRBGBYBB |

尺寸L*W*H:210*84*87; |

|

该焊装车间采用无线呼叫器实现任务触发,无线呼叫器的优势在于不需要供电,现场强电施工量小,但是要考虑信号稳定性和频繁更换电池的问题。

五、外设对接

(1)机械臂工位

焊装车间存在机械臂工位,AMR需要与机械臂完成自动对接,实现物料配送和空器具回收。

与机械臂PLC的对接方式主要有:TCP/IP、PN-PN coupler。

另外,机械臂工位对器具摆放的精度有一定要求,要求器具边沿精度到达±10mm。由于AMR停止精度一般为±10mm,另外还存在1°的角度偏差,无法满足机械臂工位对AMR摆放器具的要求,通过解除旋转电机对举升盘的限制,利用机械臂工位限位机构消除1°的角度偏差,保证AMR能背负器具进出机械臂工位。

(2)红绿灯与自动门

焊装场景中,其他常见的外设还有红绿灯、自动门等。

- 红绿灯:涉及人车混行,为保障行人安全,通过红绿灯提示行人,行人主动避让AMR。

- 自动门:通过系统对接实现AMR通过常闭自动门。

六、总结

该焊装车间采用潜伏AMR替代磁条导航牵引AGV和人工牵引车进行物料配送,实现了物流配送无人化,同时保证了物料及时配送到位,很好地满足了生产需求。

细化梯度2025-11-26

细化梯度2025-11-26 叉车效率优化2025-11-28

叉车效率优化2025-11-28 第四届“启智杯”机器智能大赛红头文件2025-11-28

第四届“启智杯”机器智能大赛红头文件2025-11-28 RCS-2000V4.3.X产品介绍2025-12-11

RCS-2000V4.3.X产品介绍2025-12-11 RCS-2000V4.X国标接口调用DEMO(JAVA)2025-12-15

RCS-2000V4.X国标接口调用DEMO(JAVA)2025-12-15

浙公网安备 33010802013223号

浙公网安备 33010802013223号