应用案例|锂电行业-电芯定位抓取

本项目客户是一家专业从事于锂离子聚合物电池的研发、生产和销售的高新技术企业。项目现场的皮带运转,带动电芯到相机拍照位后停止。此时相机拍照并通过VM算法开发平台进行处理,得到电芯的坐标信息,发送给PLC,机械手进行抓取。

一、案例背景

(1)项目需求

定位电芯的位置,发送坐标。

(2)项目痛点

1. 定位抓取的精度较差,与实际位置相差10mm。

2. 机械手抓取点与视觉定位的点不一致,不知如何处理。

↑ 检测实物图

二、方案描述

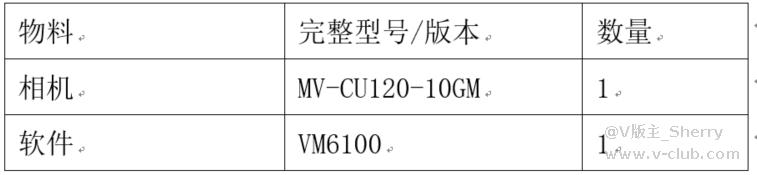

(1)项目配单表

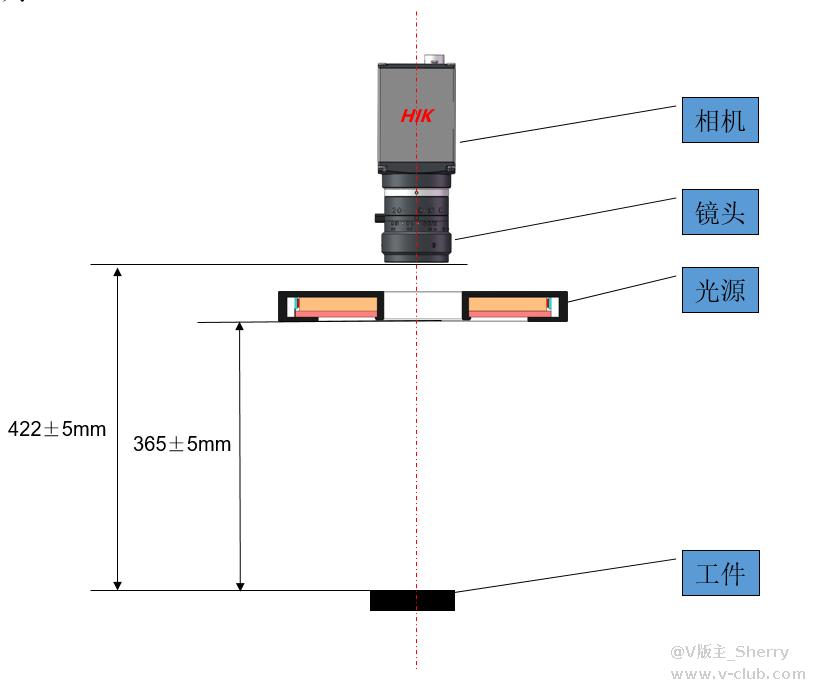

(2)方案示意图

↑ 方案示意图

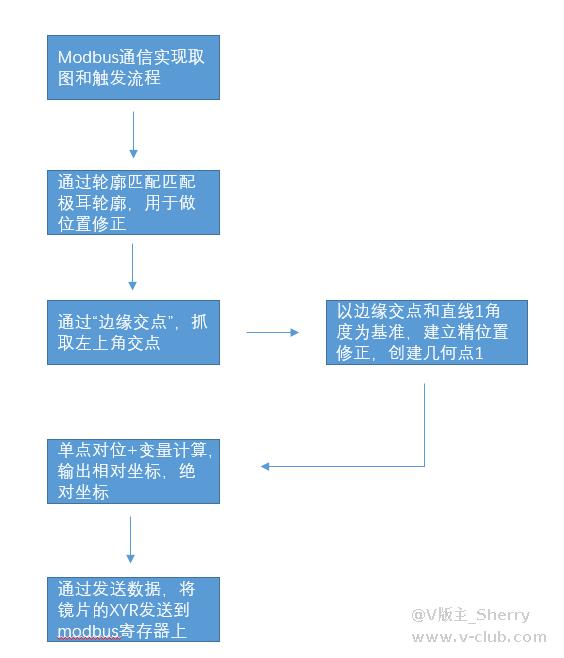

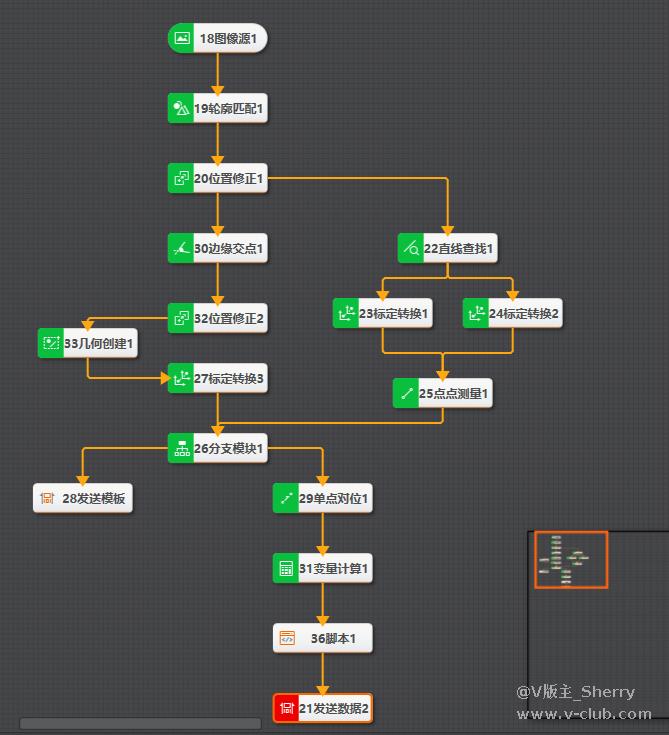

↑ 方案思路

(3)方案搭建与调试

1.标定流程:

· N点标定:使用的是特征移动法,将图像坐标系转化为物理坐标系。

· 特征移动法:

① 制作一个延长杆,延长杆末端打一个通孔;

② 将延长杆一端安装在机械爪夹爪末端,机械手移动,带动延长杆一同运动;

③ 编写对应点位程序,使得机械手移动12(9点平移+3点旋转)个位置,触发相机拍照;

④ 根据12个物理点和12个像素点生成标定文件。

2.生产流程:

① 轮廓匹配:设置模板,用于后续的位置修正1;

② 边缘交点:抓取两条边,获取交点;

③ 位置修正2+几何创建1:以边缘交点和直线1角度为基准,建立精位置修正,创建几何点1;

④ 单点对位+变量计算:输入基准点,加载标定文件,通过该组合模块得到相对坐标以及绝对坐标。

↑ 标定流程

↑ 生产流程

项目难点1:

定位抓取的精度较差,与实际位置相差10mm。

解决方案:

经排查,机械手走点的位置信息与给的坐标不一致,导致标定误差大,修改发送的点位坐标,与实际相符,原先间隔为20mm,实际为10mm。验证标定文件,单像素精度为0.068mm/pix,精度OK为±0.3mm。

项目难点2:

机械手抓取点与视觉定位的点不一致,不知如何处理。

解决方案:

以边缘交点和直线1角度为基准,建立精位置修正,创建几何点1。目的是为了机械手的抓取位置和视觉定位位置一致。

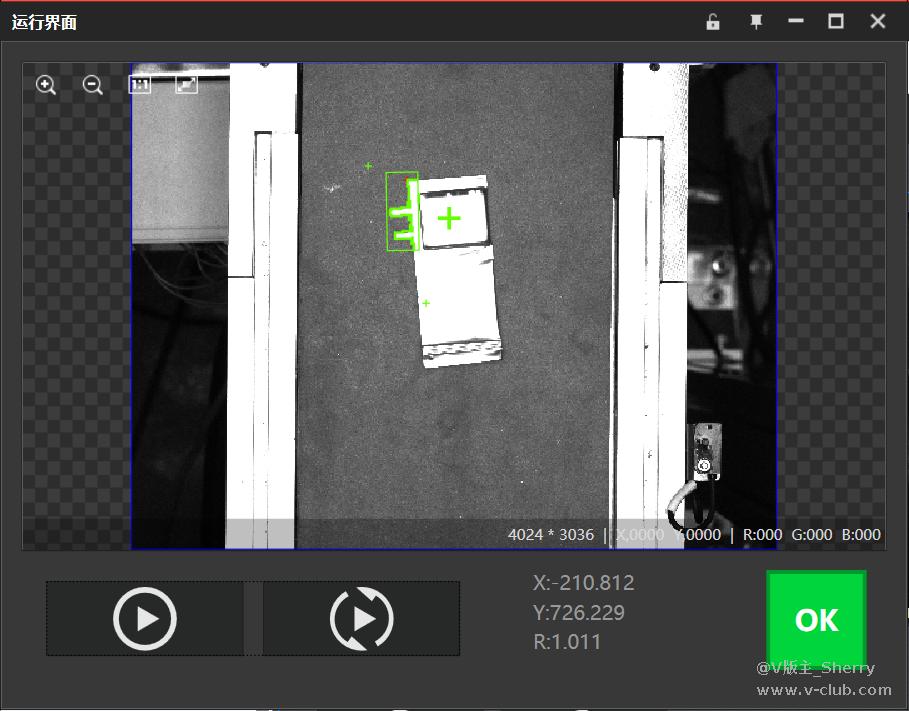

(4)现场效果图

↑ 应用场景图

↑ 调试界面图

三、方案优势

· 实现了电芯定位的需求,视觉方案整体耗时在150ms,能满足客户的节拍和应用需求需求。

· 能独立调试后续的复制线体,降低成本。

· 解决了抓取误差偏差大的问题,提高良率,该项目的定位抓取良率在99.5%,满足项目需求。

可点击下方观看现场效果视频

版权声明:本文为V社区用户原创内容,转载时必须标注文章的来源(V社区),文章链接、文章作者等基本信息,否则作者和本社区有权追究责任。如果您发现本社区中有涉嫌抄袭的内容,欢迎发送邮件至:v-club@hikrobotics.com 进行举报,并提供相关证据,一经查实,本社区将立刻删除涉嫌侵权内容。

评论请先登录 登录

全部评论 0

相关阅读

- 现场运维异常处理手册2025-04-02

海康移动机器人实施运维工程师认证资料目录2025-04-15

海康移动机器人实施运维工程师认证资料目录2025-04-15 【VM实现Halcon例程】光度立体法缺陷检测2025-04-17

【VM实现Halcon例程】光度立体法缺陷检测2025-04-17 关节机器人防护分类分享2025-04-15

关节机器人防护分类分享2025-04-15

浙公网安备 33010802013223号

浙公网安备 33010802013223号