一、项目背景

(1)项目需求

✈ 图1-料盘区域实物图:

✈ 图2-物料和料盘实物图:

✈ 图3-料盘整体实物图:

(2)项目痛点

① 该项目前期使用人力进行摆盘,效率很低且成本过高。

② 机构和料盘尺寸太大,常规的标定和映射方法不适用该项目,客户无法使用常规的视觉方法实现该项目。

二、方案描述

(1)项目配单表

(2)方案示意图

✈ 图5-客户现场相机、mark和工具坐标信息:

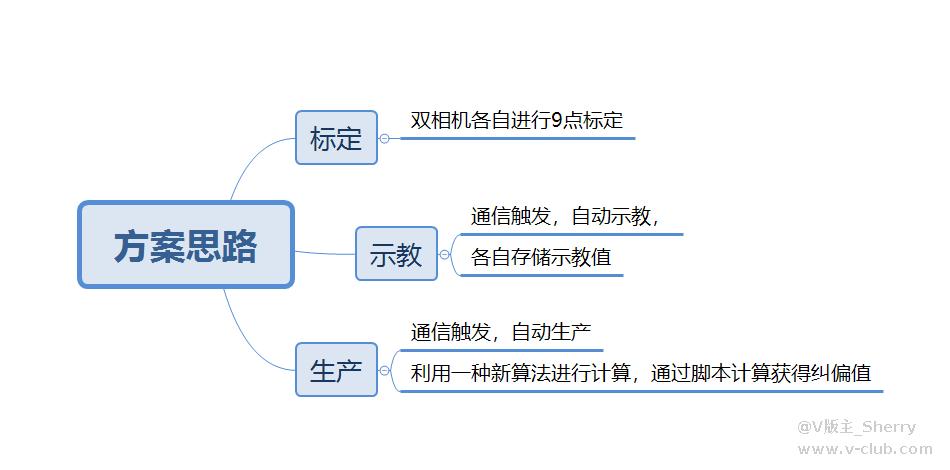

(3)方案思路描述

② 使用双相机分别拍摄mark点,结合示教位xy信息计算出相对于示教位的机构相对偏移量。

综上:本方案实现了一种,利用双相机运行位xy的值和示教位的xy值进行计算的“不进行旋转标定、映射标定,且能够规避掉平移精度差带来影响的纠偏值计算方法”。

(4)搭建与调试

① 将机械臂工具坐标系原点建在双mark点连线的延长线上。

② 测量到双mark点的物理距离,以及双相机到工具坐标系原点的物理距离。

③ 对双相机均分别9点的平移标定,无需进行旋转标定和双相机映射标定。

④ 如图6,只利用两台相机运行点和示教点的x和y的相对偏移量。

✈ 图6-示教点和运行点的示意图:

⑤ 如图7,只利用两台相机运行点和示教点的x和y的相对偏移量,结合双mark点物理距离,以及mark点到工具坐标系原点的距离,计算出角度的偏移量。角度公式示意图如下:

✈ 图7-角度偏移量的计算方法:

⑥ 如图8,再利用第⑤步中计算出的角度值,结合已知量,计算出y的偏移量。Y偏移量计算公式如下:

✈ 图8-y偏移量的计算方法:

⑦ 如图9,再利用第⑤步中计算出的角度值、第⑥步中计算的y值,结合已知量,计算出x的偏移量。X偏移量计算公式如下:

✈ 图9-x偏移量的计算方法:

方案如图10所示,方案所有功能搭建于一个流程下,将标定、示教和生产集成,且实现了自动标定、自动示教和自动生产。客户仅需要手动创建模板即可,操作方便,简单快捷,交接十分方便。

✈ 图10-VM方案示例图:

(5)算法计算脚本

三、项目难点及解决方案

难点:

解决方案:

规避开了本项目机构不方便进行旋转和映射标定的短板,只进行平移标定,利用一种新的算法,利用mark物理间距和到工具坐标系原点的间距,进行xyr偏移值计算。

四、方案优势

① 该方案搭建快速便捷,从方案搭建到自动跑料成功,仅用时一个上午,可以快速移植到类似的场景中。搭建完成后当日跑料测试200批次,全部成功准确放入ONG。

② 算法耗时短,流程仅使用了模板匹配以及部分查找mark的直线、矩形查找模块。方案整体耗时在50ms之内,完全满足客户给视觉方预留的2000ms。

点击下方观看现场效果视频

一文带你入门RCS4.X-(4.2.8单独档)【任务编排】(四)2025-06-23

一文带你入门RCS4.X-(4.2.8单独档)【任务编排】(四)2025-06-23 秒懂VisionMaster!「VM助手」上线,有问必答的AI导师来了!2025-06-26

秒懂VisionMaster!「VM助手」上线,有问必答的AI导师来了!2025-06-26 AMR助手,你的技术外挂,上线啦!2025-07-03

AMR助手,你的技术外挂,上线啦!2025-07-03 HCT整理的笔记2025-07-10

HCT整理的笔记2025-07-10 魔都车展,海康机器人携最新“眼”技报道!2025-07-04

魔都车展,海康机器人携最新“眼”技报道!2025-07-04

浙公网安备 33010802013223号

浙公网安备 33010802013223号