一、项目背景

(1)项目需求

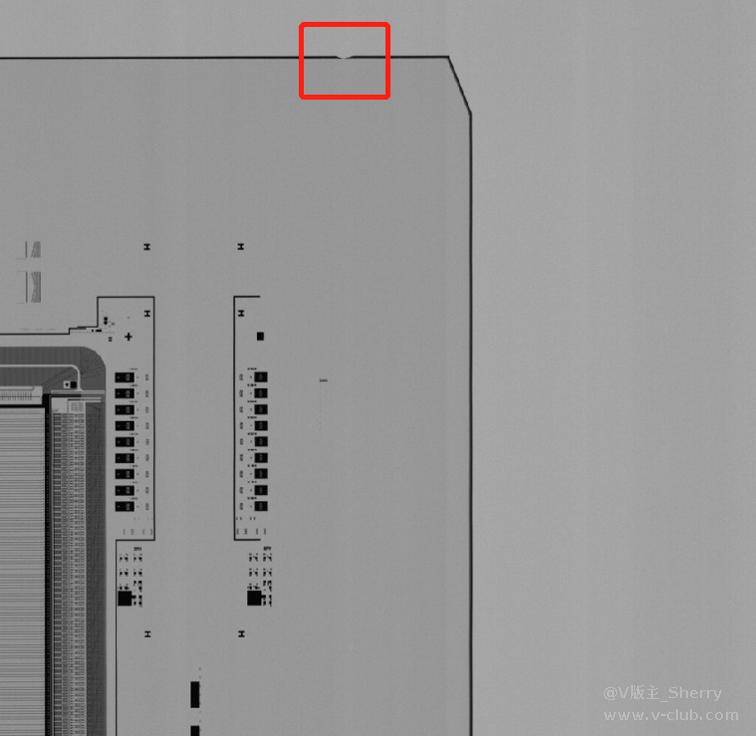

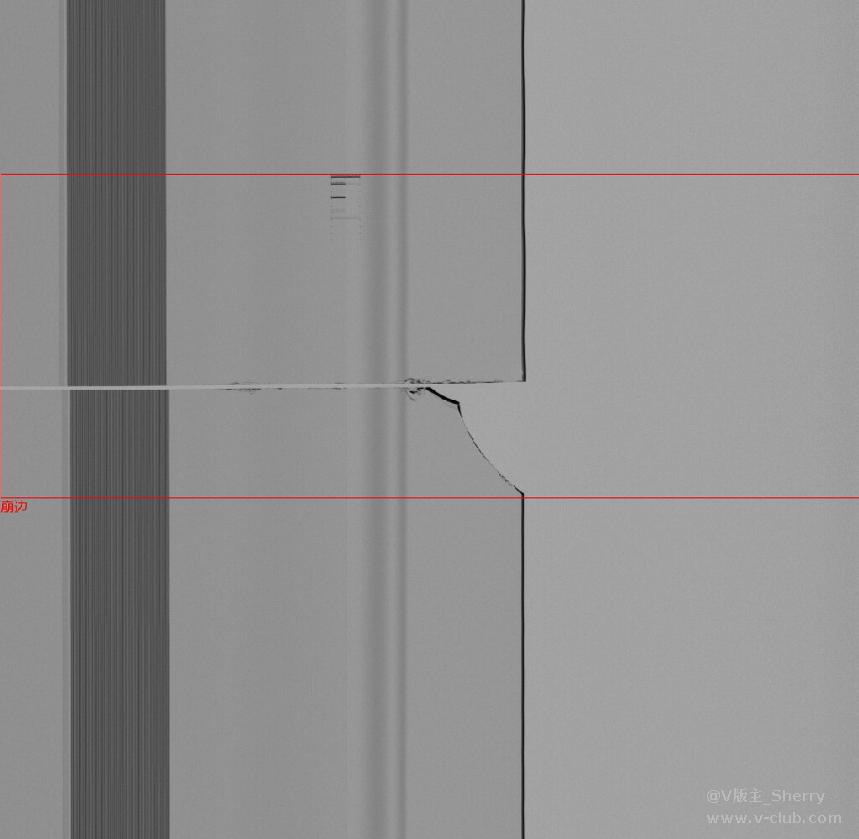

需检出尺寸≥100um Chipping,≥100um Bali,≥20um裂纹;尺寸误差精度±10um以内。

(2)项目痛点

玻璃面板厚度仅在0.3~1.4mm,运输中容易造成边缘破损导致废片,一旦出现严重破损如玻璃碎裂时会导致设备宕机,需要耗费半天时间清理维修设备。目前无法通过废片反推出工艺问题,需要添加AOI设备实现检测记录及废片追溯。

二、方案描述

(1)项目配单表

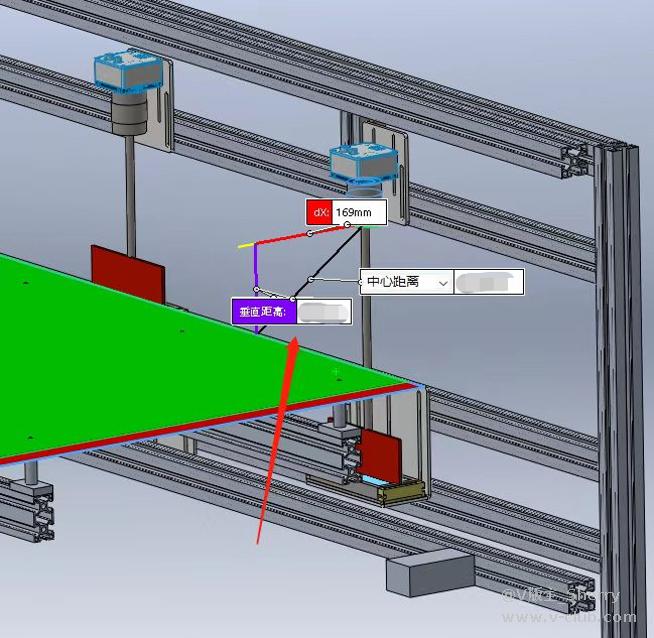

(2)方案示意图

(3)方案思路描述:

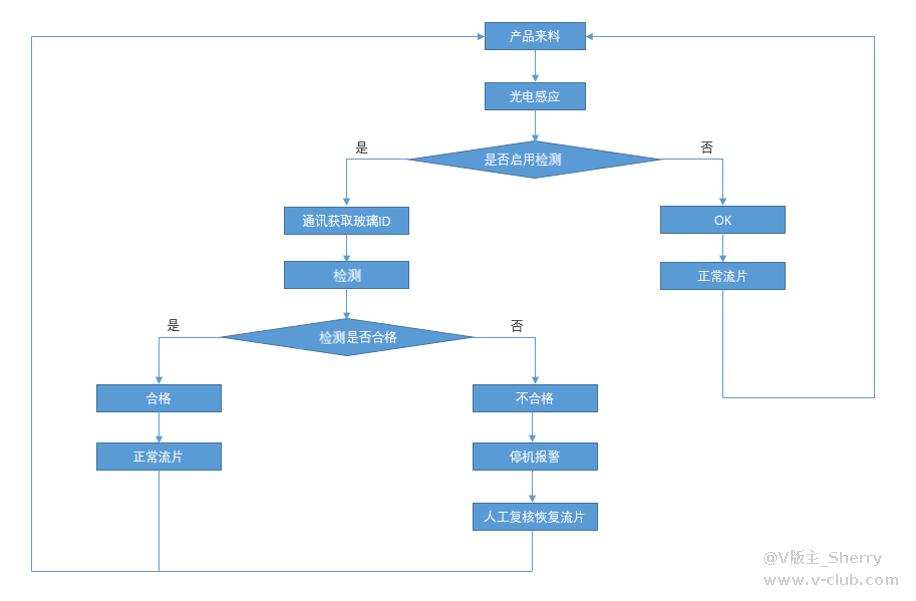

✈ 流程思路:

选型思路:检测目标为玻璃边缘缺陷,使用背光源可清晰显现玻璃边缘以及缺陷轮廓。客户要求检出的最小缺陷尺寸肉眼观测不明显,故使用平行背光源避免普通背光源光线漫射带来的细微缺陷过曝问题。

调试思路:调整曝光控制不同产线的成像灰度统一,对焦使玻璃边缘在3-4像素,平场矫正使成像亮度均匀,调整行频避免图像伸缩变形。

(4)搭建与调试

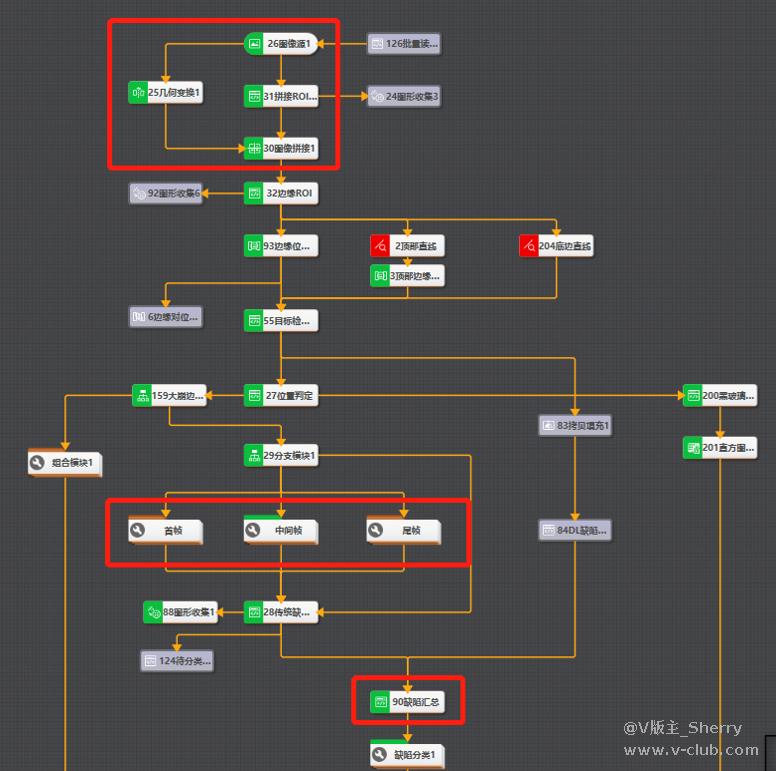

方案流程:

1、普通模式设备中一整片玻璃采集约60张图像。对相机获取到的当前帧图像与上一帧图像的末端区域进行拼接,避免缺陷位于图像末端影响检出

2、拼接完成后判断当前帧图像的位置信息,按照玻璃位置分为首帧、中间帧和尾帧三类进行缺陷检测

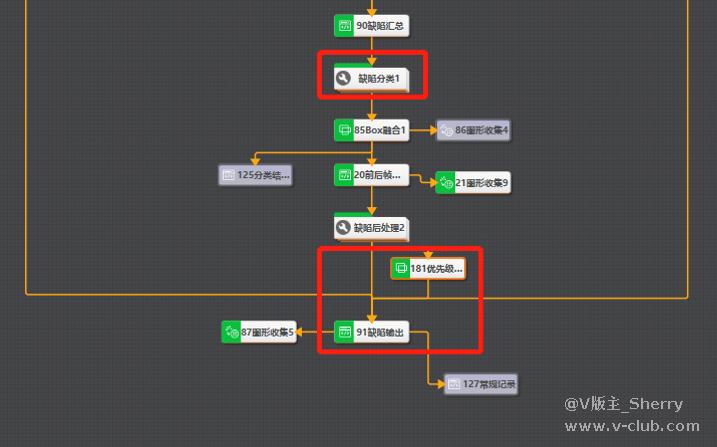

3、当检出当前帧图像为尾帧信息后代表整片玻璃采集完成,进行缺陷汇总及分类

4、当存在多种类型的缺陷时进行缺陷优先级排序,输出优先级最高的缺陷

软件调试:调整软件参数,观察取图、通讯、图像拼接、历史记录等软件功能是否正常;连续运行72小时记录有无崩溃、卡死等异常现象。

三、项目难点及解决方案

难点1:

缺陷形状复杂,大小不一,存在未曾见过的缺陷。

解决方案:

通过现有缺陷数据推断可能存在的其他缺陷,提高鲁棒性。前期收紧检测范围,对于疑似缺陷图片进行分析,获取到有效缺陷数据量约100张后放松,降低误检率的同时保证检出率。

难点2:

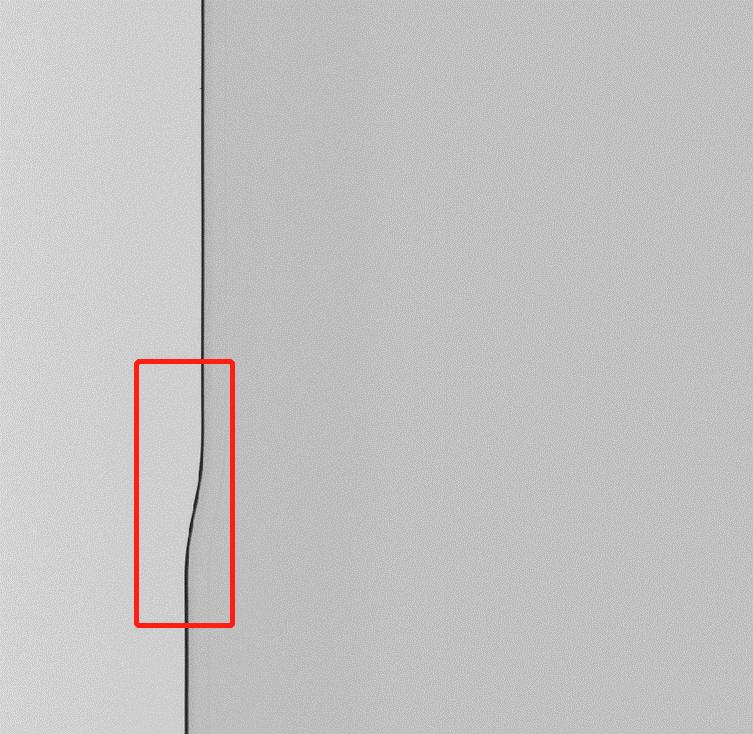

玻璃在roll上运动过程中存在不同程度的抖动,导致成像中的玻璃边缘存在扭曲变形造成误检。

解决方案:

通过方案层判断玻璃边缘是否连续。在边缘连续的前提下优先考虑变形情况,降低漏检率。

难点3:

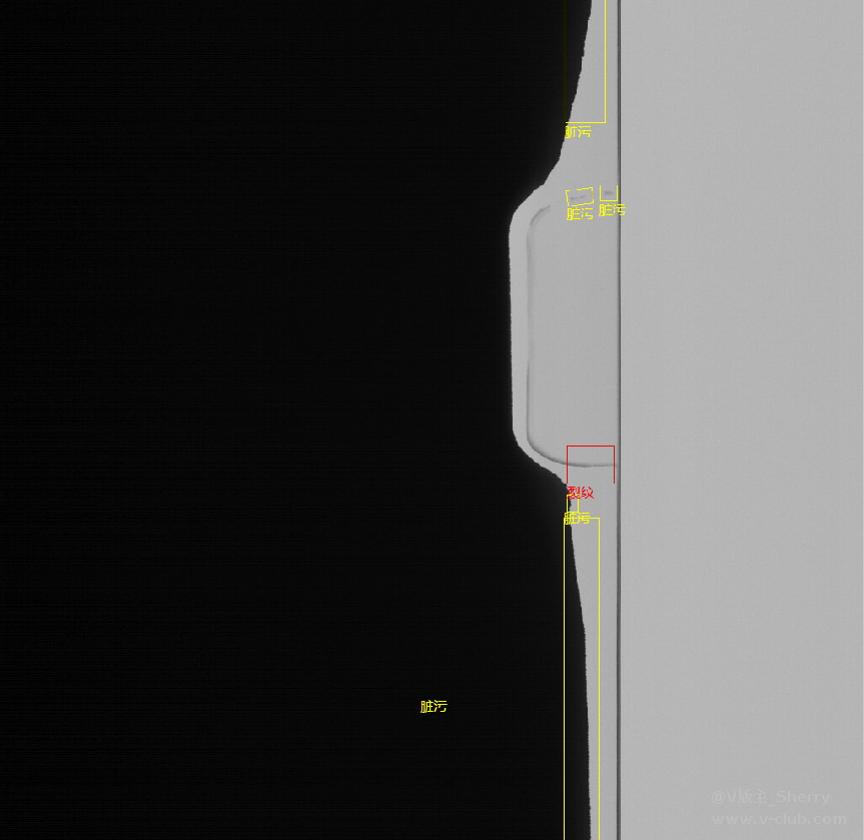

玻璃制程不一,存在特殊制程的玻璃性状与缺陷性状接近的情况导致误检。

解决方案:

通过方案层判断玻璃制程类型进行预分类。对于特殊制程的玻璃实现算法过滤。

难点4:

玻璃在即将运动到终点时存在比较明显的减速,造成玻璃倒角图像拉伸严重导致误检。

解决方案:

联系客户配合流片测试,观察玻璃减速点。调整相机安装位置,将相机安装于玻璃减速前,保证成像质量。

四、效果展示

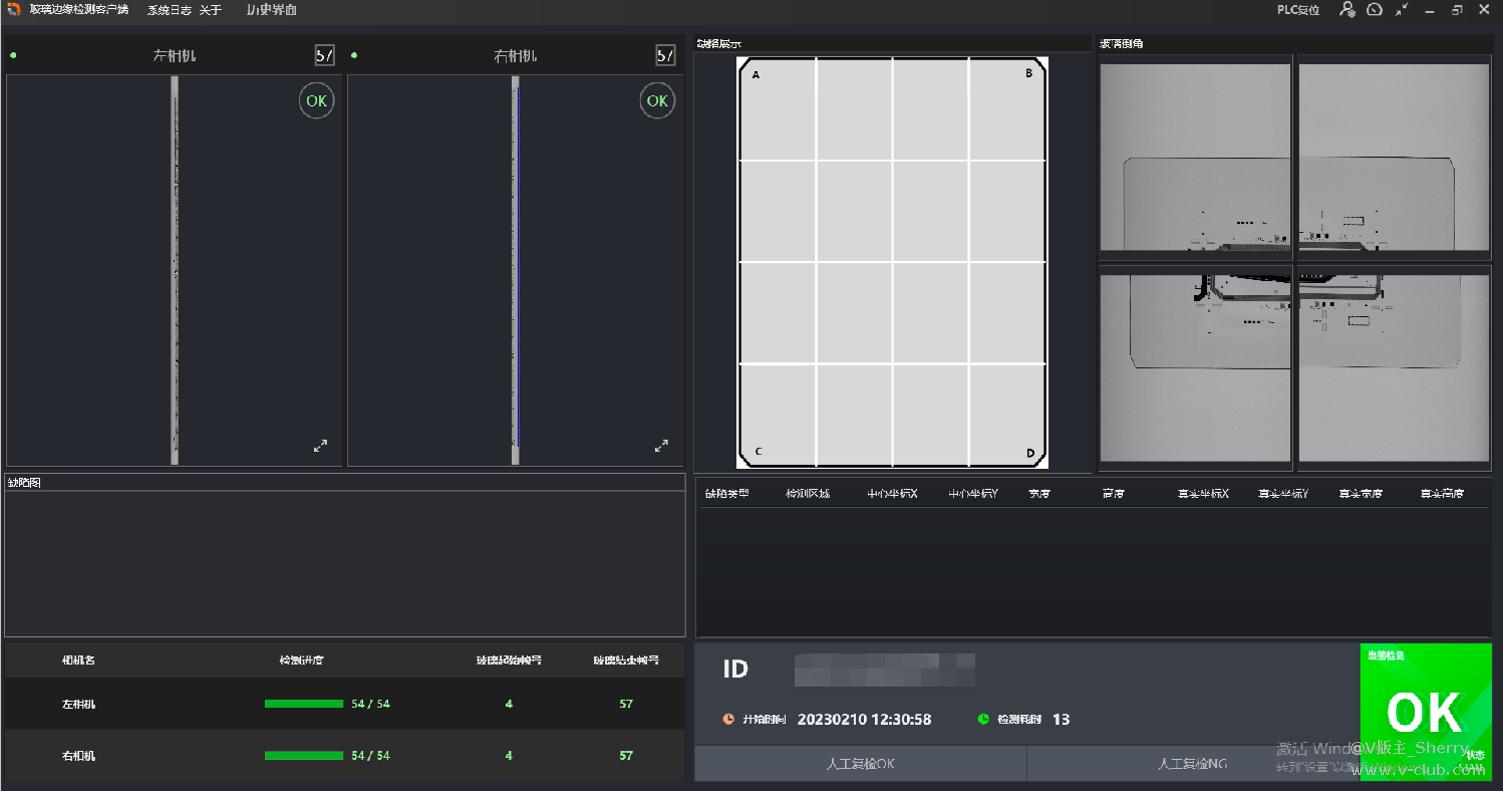

✈ 现场软件界面:

主界面包含两侧相机实时拼图、缺陷大体位置、玻璃倒角拼接图、缺陷渲染图、缺陷位置信息、玻璃编号及检测结果等信息。

五、方案优势

① 图像质量:亮度均匀、边缘过渡清晰、无伸缩变形

② 算法耗时:一张完整的长度2.5m的玻璃检测耗时在13s左右(具体速度视流片速度而定),其中算法耗时在6~7s

③ 场景适应性:算法方案对于按照图像质量要求文档调整成像的设备均可适用,具有较强的鲁棒性

④ 现场应用状态:现场单台正常量产设备每天流片约一千片。截至2023.5.31版本算法误检率约0.02%,暂无新增漏检数据

⑤ 给终端用户提高检出率,做到了不良品追溯。根据每块玻璃的ID能够获取到不良原因,从而反推是否为产线设备异常,实现工艺诊断。

点击下方观看现场效果视频

IDMVSV5.0.0用户手册全面重构上线——全新架构,全新体验!2025-09-01

IDMVSV5.0.0用户手册全面重构上线——全新架构,全新体验!2025-09-01 3D激光轮廓仪对射拼接详解2025-09-01

3D激光轮廓仪对射拼接详解2025-09-01 移动机器人技术分享-25年8月2025-08-15

移动机器人技术分享-25年8月2025-08-15 海康移动机器人实施运维工程师9月培训与认证安排2025-08-27

海康移动机器人实施运维工程师9月培训与认证安排2025-08-27 【更新发布】控制器产品技术迭代版本维护2025-08-11

【更新发布】控制器产品技术迭代版本维护2025-08-11

浙公网安备 33010802013223号

浙公网安备 33010802013223号