10分钟,6900台预定,小米SU7 Ultra的火爆程度超出想象。面对新能源汽车市场的狂热需求,如何确保高质量、高效率的量产交付,成为车企必须攻克的关键问题。

在这场“爆款”制造的较量中,视觉正悄然发挥着其作用——从高精度零部件检测到智能化装配优化,它正在重塑新能源汽车的生产方式,助力“现象级”车型的诞生。

今天,我们就来解开机器视觉赋能新能源汽车制造的秘密。

机器视觉:让“爆款”制造更智能、更高效

新能源汽车的制造是一个极为精密的过程,从最初的零部件生产到最终的整车下线,每个环节都需要高标准的质量控制和高效的生产节奏。而在这一过程中,机器视觉技术正发挥着关键作用,让“爆款”车型的诞生变得更加可靠和高效。

1.零部件缺陷检测:把好质量第一关

每一辆新能源汽车的核心零部件,如电池、电机、芯片、传感器等,都需要高度精密的制造和检测。传统的人工质检效率低、误差大,而机器视觉系统通过高分辨率相机组合深度学习算法和图像处理技术,能够精准识别零部件的微小缺陷,如电池极片褶皱、电路板焊点缺陷、车灯安装偏差等,确保每一个零部件都达到出厂标准,从源头上保证整车质量。

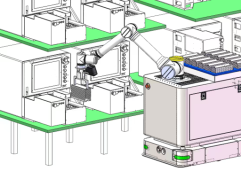

2.车身组装引导:让装配精度达到新高度

新能源汽车的车身结构复杂,涉及大量的自动化装配工序,如焊接、喷涂、涂胶和总装。视觉系统能够实时检测车身位置,精准引导机械臂进行零误差拼接,同时检测焊点质量,涂胶均匀度等,避免因装配偏差而导致的质量问题。借助3D视觉技术,系统还能动态调整机械臂动作,提高装配精度,让每辆车的车身结构更加稳固。

3.自动化生产监控:让产线更智能、更稳定

在新能源汽车的生产线上,任何一个环节的异常都可能影响交付进度。视觉与AI算法结合,能够对生产过程进行全方位监控。像常见的,监测流水线上的零部件是否缺失、检测喷漆颜色是否均匀、追踪产品标签的正确性等。一旦发现异常,系统可以即时报警并自动调整生产流程,减少人为干预,确保生产线高效稳定运行。

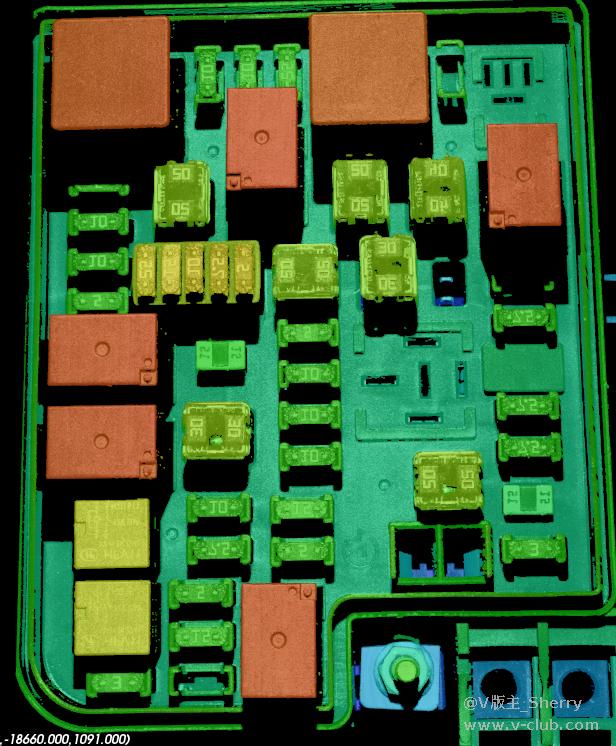

例如,汽车配电箱元器件3D高度测量。汽车配电箱(也称为电气中心或继电器盒)是现代汽车电气系统中的核心组件之一,负责分配和管理车辆内部的各种电力供应。

使用3D视觉检测汽车配电箱元器件高度,在组装完成前识别不符合尺寸设计的元器件,及时剔除并重装,以保证电路的良好导通和装配过程中的密封性能,保证配电箱在汽车行驶过程中正常运转。

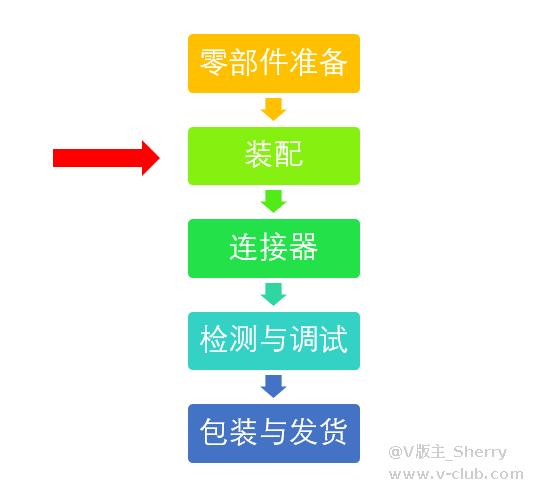

其生产工艺流程包含零部件准备、装配、连接器、检测与调试以及包装与发货,而3D视觉检测主要用于装配环节。

使用3D视觉检测配电箱元器件的高度,可以确保配电箱生产的质量和安全性,主要有以下优点:

(1)提高检测准确性

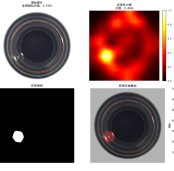

3D视觉检测可以减少误检和漏检,相较于传统的二维视觉检测,3D视觉检测提供了更多三维信息,特别是高度信息,能减少误检和漏检的概率,确保检测数据的准确性。

(2)提高生产效率

通过集成自动化检测系统,3D视觉检测配电箱元器件高度可以极大地提高生产线的自动化程度,减少人工干预,降低成本,同时提升生产效率。

(3)确保生产规格符合设计要求

3D视觉检测能够通过高精度的三维扫描,获取配电箱的精确三维尺寸和形状数据,并以文件形式统计输出供设计工程师审核,确保其符合设计标准。

下面,让我们来看看以下案例吧

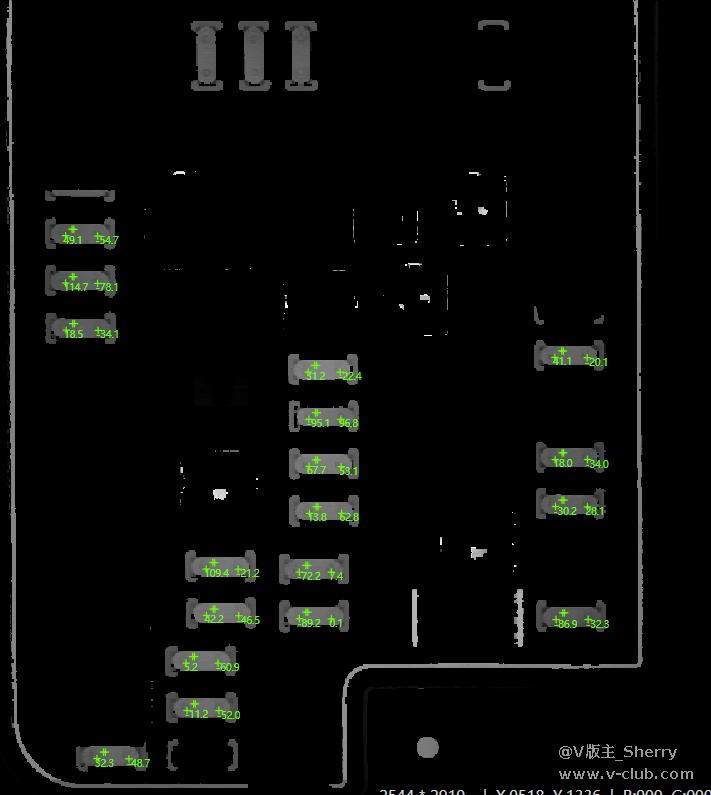

▲ 需求点如下:

1)配电箱在生产线上流转,3D相机不动,能够做到连续性检测;

2)检测指定元器件高度,高度精度0.2mm,软件能够显示OK/NG并标注在元器件图像特征上;

3)兼容常规白色、黄色和褐色元器件颜色种类;

▲ 痛点如下:

原使用人工手持仪器或2D视觉检测,存在耗时高、检测不稳定、容易受外界灯光干扰等痛点和问题,主要表现为以下:

1)检测效率问题:采用人工手持仪器做测量,操作非常耗时,且容易受到工人疲劳因素影响,导致测量存在误差或需返工测量。

2)外界光源问题:在2D视觉检测中,光照条件影响不同元器件材质的成像,不适用于兼容多种材质元器件的应用场景,且不能很好的测量高度信息。

3)检测准确性:使用人工和2D视觉检测存在人为因素和平面倾斜情况的测量误差,而3D视觉可以求取带有倾斜状态的物料元器件高度信息,达到高检测精度。

⚪ 方案思路描述:

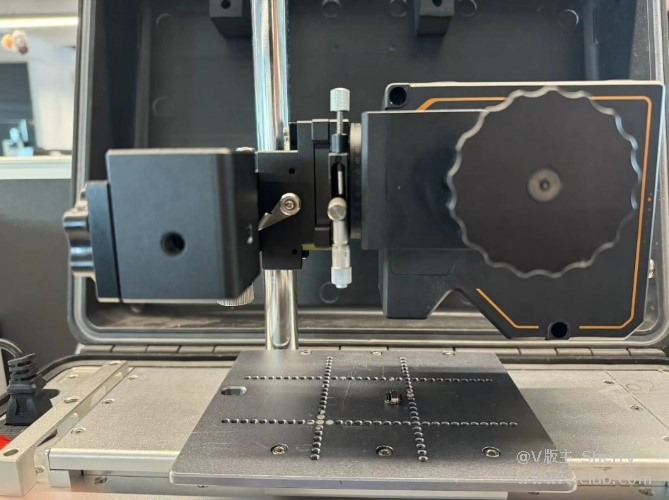

1)使用编码器+PLC触发信号采集3D相机实时图像,并导入VM3D软件3D图像源模块,获得配电箱物料深度图像;

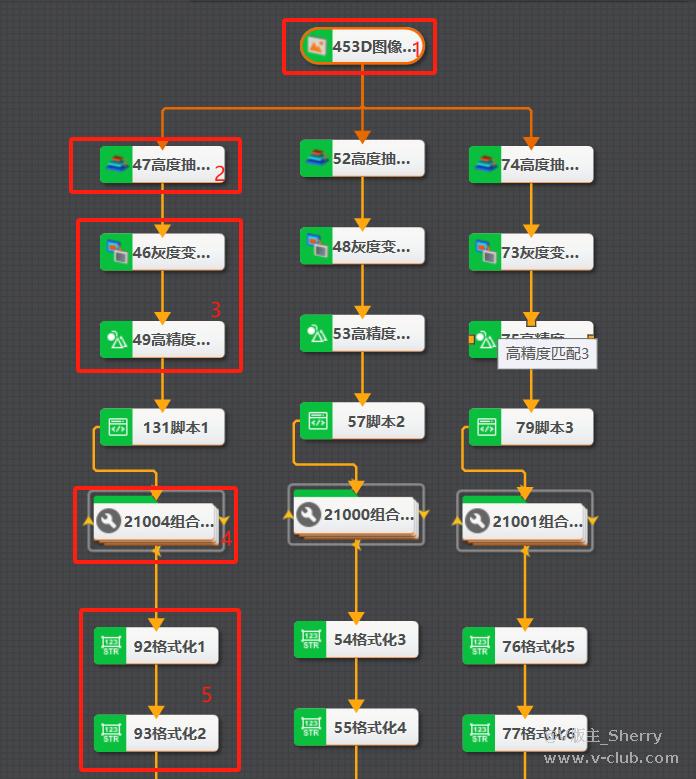

2)基于高度抽取模块获取需要检测的Z方向范围,并建立配电箱基准面;

3)使用高精度匹配和位置修正模块,对需要测量的元器件顶面和基准面分别创建ROI,用于后续实时来料的特征位置跟随;

4)基于Group模块循环功能,将元器件和基准面ROI遍历所有特征,再用统计测量模块获取元器件顶面和基准面,点点测量计算两个基准点的高度差;

5)基于格式化模块,将计算的数据按想要的指定格式输出,并将OK/NG结果发送至设备控制器。

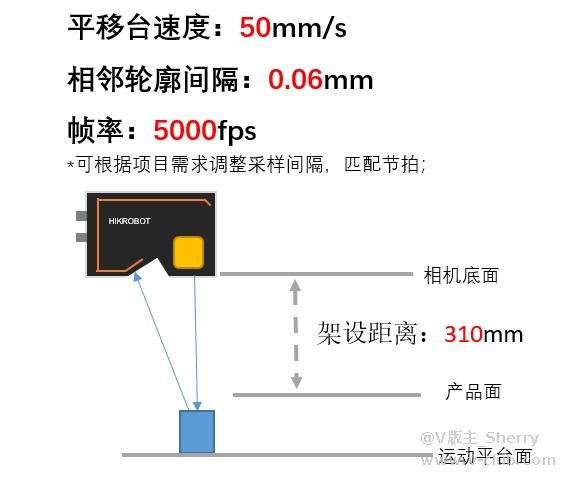

⚪ 方案示意:

⚪ 软件方案整体界面展示:

以上为汽车配电箱元器件高度检测整体视觉方案,其中三个分支代表三种元器件检测,每个分支检测流程一致。检测步骤如下:

⚪ 效果展示:

深度图 →

深度图 →

灰度图 →

机器视觉的深度赋能,让新能源汽车制造更智能、更精准,也为高端车型的大规模交付提供了坚实保障。正是这些技术的突破,让像小米SU7 Ultra这样的“爆款”车型,能够以极高的质量和速度进入市场,满足消费者的热切期待。

未来,随着机器视觉的不断进化,新能源汽车制造将迈向更智能、更自动化的新纪元。

工业缺陷检测,你只需要多模态大模型,零训练,直接检测2026-02-02

工业缺陷检测,你只需要多模态大模型,零训练,直接检测2026-02-02 海康50/4.0线扫改装镜头外景实拍@富士GFX100S:夜景&双林寺2026-02-09

海康50/4.0线扫改装镜头外景实拍@富士GFX100S:夜景&双林寺2026-02-09 一分钟解决:任务开始重复上报过滤2026-01-30

一分钟解决:任务开始重复上报过滤2026-01-30 【具身智能系列】复合机器人+SC5000XM硬软件一体行业解决方案2026-02-10

【具身智能系列】复合机器人+SC5000XM硬软件一体行业解决方案2026-02-10 移动机器人工程师认证回顾-26年1月2026-02-10

移动机器人工程师认证回顾-26年1月2026-02-10

浙公网安备 33010802013223号

浙公网安备 33010802013223号