1、 场景描述

1.1 十二点标定使用场景:旋转中心与工具中心不共轴(相机运动或固定上相机位)。

1.2 偏差计算方式:通用抓取偏差计算脚本(平移偏差和旋转偏差)方式。

2、 定位不准排查步骤

以下排查项请逐步排查:

2.1 机构及成像排查

2.1.1 机构规范性排查:检查相机与成像平面是否垂直。

2.1.2 成像质量排查:

1) 检查相机是否对焦准确(成像是否清晰,以图像边缘过渡带不超过两个像素为基准)。

2) 检查成像是否存在畸变(透视或者桶形/枕形畸变:直线边变弯曲)。

2.2 标定过程排查

2.2.1 标定参数准确性排查

1) 标定基本参数排查:查看以下基本参数是否填写正确。

2) 标定运行参数排查:查看相机模式和自由度是否正确,相机模式根据实际场景选择。自由度一般情况建议选择第二个自由度(缩放、旋转、纵横比、倾斜及平移)。

2.2.12 标定参数合规性排查

1) 检查标定步长是否合适:一般情况下建议九点整个轨迹(平移的轨迹)要尽量覆盖视野的1/2以上。

2) 检查标定角度是否合适:选择角度不应过小(小于5度),条件满足的情况下可以大于15度。

2.2.3 标定数据质量排查

1) 检查每张标定图片的图像特征点提取是否准确,一般要求特征点与实际特征点位置偏差不能超过一个像素(例如视觉提取的直线交点像素位置与理想交点位置差别不能超过一个像素,主要通过成像质量及图像算法调参保证),且不同标定图像间的特征点位置差异不能超过一个像素。

2) 标定轨迹排查:查看标定轨迹中的X轴和Y轴是否垂直,轨迹是否存在波动(X/Y三点是否共线)。

3) 标定数据排查:检查九点标定图像数据是否等差(像素差控制在一个像素以内)且趋势是否正确(同增/同减)。检查物理坐标与实际机械手偏移坐标是否对应。检查后三点旋转数据角度是否与实际机械手旋转角度对应。

2.2.4 标定结果排查

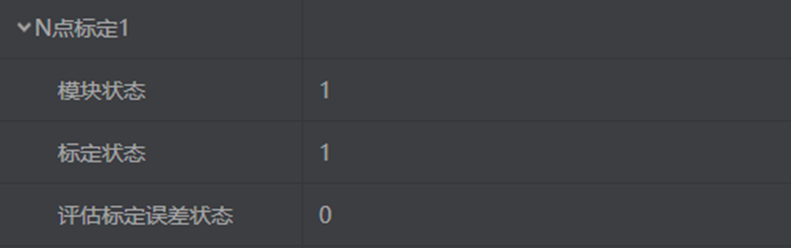

1) 标定状态排查:标定状态1表示成功,0表示失败需从新标定。评估标定误差状态:0表示误差在正常范围内,1表示不正常的标定结果,较长数字为状态码,分别对应不同的标定误差状态。

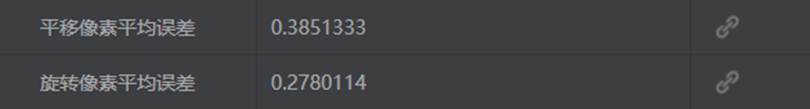

2) 像素精度排查:平移像素精度表示平移产生的平均像素误差,一般要求保证在一个像素以内,越小越好。旋转像素精度表示旋转产生的平均像素误差,一般保证在0.5像素以内,越小越好。

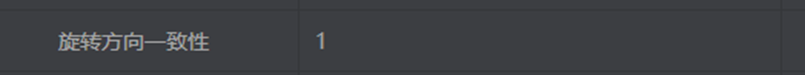

3) 旋转一致性排查:表示图像坐标系与机械手坐标系的旋转一致性,1表示旋转一致,-1表示旋转方向相反,需旋转机构查看旋转一致性是否判断准确,若判断错误需调整参数从新标定。

2.2.5 示教过程排查

1) 示教位物理坐标是否记录正确:示教位物理坐标为工具移动到刚好能抓取到物料时的机械手坐标。

2) 基准图像/基准图像点记录是否正确:基准图像是指示教后保持物料不动,移动相机到第五点拍照位采集的物料图像,以及此时记录的基准图像点。

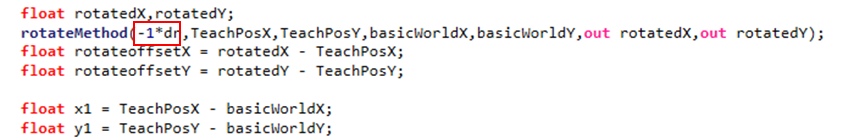

2.2.6 偏差计算脚本排查:使用标定图片验证偏差计算脚本及相关点位是否获取正确,可先验证平移再验证旋转,若角度引起偏差较大,将求旋转偏差的角度乘以-1,再次尝试。

2.3 生产过程排查

2.3.1 生产拍照位排查

1) 生产拍照位坐标最好与标定第五点拍照位一致,可产生X/Y偏移,但拍照姿态(相机旋转角度)必须保持不变。

2) 生产拍照位的与标定时的焦距必须保持不变(即标定时相机离成像平面的距离与生产时的距离必须相等)。

2.3.2 平移偏差排查:只输出脚本中的平移偏差(moveoffsetX/ moveoffsetY),看工具中心能否移动到物料中心,若中心对应则表明平移标定没有问题,若仅平移就有较大偏差则需从新排查标定过程,并从新标定。

2.3.3 旋转角度验证:在平移准确得基础上,给出旋转角度偏差(dr),看抓手相对物料的抓取姿态是否和示教时一致(此时机械手会与物料发生偏移,无需关注,只需验证抓取姿态),若相反则需将角度乘以-1。

2.3.4 旋转偏差验证

1) 在平移和角度偏差都准确的基础上,给出旋转偏差,验证平移到位且旋转dr角度后机械手能否根据旋转偏差移动到物料中心。若偏差较大可能是手性判断不对需在求旋转偏差时的角度乘以-1再次测试。若仍有偏差则验证旋转中心拟合是否准确;若根据旋转偏差能回到原位且抓取姿态准确则表明视觉标定和偏差计算无误,需验证机构是否严格按照给定坐标移动(给绝对坐标,让机械手按绝对坐标移动,移动到位后获取当前点位,查看是否跟给定的坐标一致)。

2) 验证旋转轴长是否拟合准确:输出脚本中的distance(即基准坐标和示教坐标的物理距离),使用工具测量工具中心到旋转中心(一般为法兰中心)的距离,若两者相差较大则表明旋转中心拟合不准,需加大旋转标定时的旋转角度和旋转点数(5点或更多)从新标定。若仍拟合不准需调整机构或采用其它的圆心拟合算法。

2.4.2 动态测试

1) 平移精度:物料保持不动,机械手分别沿X/Y正负方向等步长(步长与标定步长相当,不能过小)移动4次得到三组像素差,计算像素差是否等差(需控制在一个像素以内)。每次移动后回到拍照位,查看平移复位精度(即回拍照位物料图像特征点提取是否稳定,需保证在一个像素以内)。

2) 旋转精度:机械手分别沿正反方向旋转一定角度(与标定时的角度相当),查看图像特征角度是否等角度变化(一般需保证在0.5度以内),同时回到拍照位查看复位精度(即回拍照位物料图像特征点的变化,应保证在一个像素以内)。

2.4.3 机械精度排查

1) 重复精度:使用千分表进行打表测试,停留在一个固定位置打好千分表,然后回到原点,再次回到该位置,记录千分表的值,往复多次得到重复精度:千分表最大值-千分表最小值。打表位置最少两个,在伺服工作区域的两端。当重复精度大于视觉精度时,可以不进行九点标定,直接用点拟合获取伺服轴方向,用棋盘格盘格映射。常见解决方法有1.检查联轴器 2.更换硬件。

2) 回原点精度:在原点附近打好千分表,然后从正极限、负极限、最大速度、最小速度等控制变量法测试回原点精度,常见解决方法有1.快速回原点+二次慢速回原点;2.伺服轴自带0点index回原点,该问题常见于使用传感器回原点的项目中。

3) 相关性:即伺服轴移动1mm时与实际行进1mm的差别,需要在1mm,2mm,3mm处等多出进行打表测量,如果误差等步增长则为相关性出现问题常见解决方法有改变伺服的PID、重新设置脉冲量、或者相机只拟合伺服方向,不做九点。该问题容易发生在传送带传输过程中。

4) 状态保持:标定时拍照姿势不可保持,不能还原。该问题常见于达达电机,柔性物料、柔性吸嘴、贴合类项目。主要原因为物料夹持面因为贴合等动作后会造成吸嘴疲软,电机旋转等问题(达达电机旋转后不会记录旋转后的位置,依旧会将旋转后位置认为是未旋转状态),造成与畸变校正时的拍照面存在差异,导致误差。常见解决方法:1使用刚性吸嘴;2.使用伺服等。

distance(即基准坐标和示教坐标的物理距离),基准坐标表示拍照第五点,此时为旋转中心,移动距离就是基准坐标到示教坐标的物理距离也是工具中心到旋转中心的距离。

- 1

FTP服务器搭建,支持海康相机FTP输出图像2026-02-27

FTP服务器搭建,支持海康相机FTP输出图像2026-02-27 标定板在线生成器2026-02-11

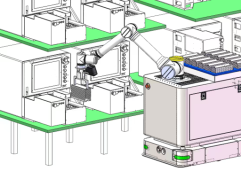

标定板在线生成器2026-02-11 【具身智能系列】复合机器人+SC5000XM硬软件一体行业解决方案2026-02-10

【具身智能系列】复合机器人+SC5000XM硬软件一体行业解决方案2026-02-10 移动机器人工程师认证回顾-26年1月2026-02-10

移动机器人工程师认证回顾-26年1月2026-02-10 读码器TCP通讯配置全解析:从客户端到服务器的实战指南2026-03-09

读码器TCP通讯配置全解析:从客户端到服务器的实战指南2026-03-09

浙公网安备 33010802013223号

浙公网安备 33010802013223号