客户上自动物流系统的初衷,一般考虑:机器助人、减少人员依赖以提高业务稳定性、降低劳动强度提高作业安全、系统流程规范操作管理提高账物准确性等。家电行业的D项目不仅帮客户实现了自动物流系统,也通过内物流信息集成,为客户的智慧供应链管理升级提供了坚实基础。下文将分享项目案例,并介绍物流信息可视化功能应用方向的实践探索。

一、项目简介:

广东某D项目是家电行业的标杆项目,该项目的落地使客户推动从传统生产供应链管理模式向敏捷高效智慧供应链管理模式转变的方针有了质的跨越。此项目通过集成客户ERP/APS/MES/SCM/QMS等系统信息流,应用潜伏式AMR、叉取式FMR、提升机、叠板机、码垛机等硬件产品,实现了整厂原料仓收货质检上架发料、半成品仓管理、产线物料配送、成品入库质检发货返工、退料委外发料、垃圾搬运等制造业内物流的全部场景正向和逆向业务流。

二、业务痛点:

• 系统:ERP总量管理+卡片线下管理,信息残缺、处理低效,不能及时察觉异常、调控物料计划

• 收货:无法有效管理供应商送货扎堆问题,纸单交接效率低

• 质检:质检任务和质检结果信息传递靠人工,存在物流/业务流等信息流的浪费

• 仓储:库容利用状况未知、库龄结构未知、批次FIFO难于实现

• 备料:不同大类物料分仓管理,一个订单分拆多张纸单给各仓人员备料后,物料员到各仓收料,低效、人工作业强度大、易出错、周期长;

• 配送:人工找料效率低,易错料;多工位并发物料需求受限于物料员人数,不能同时配送;

三、方案实现:

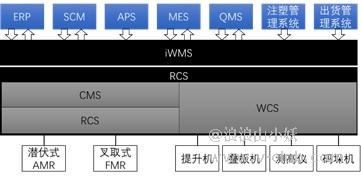

系统架构:

项目是黑盒对接模式,以iWMS对接客户上层ERP等业务系统、生成货架任务对接RCS系统。

布局动线:

客户业务在一栋多楼层建筑,每层净空近5米;一楼共用场地原料收货质检、共用场地成品出货;其余每楼层均有一个车间的原料仓、产线、成品仓。

主流程实现:

原料收货质检上架:

iWMS从SCM获取送货单作为入库单。收货时扫物料标签码匹配入库单生成库存搬运任务给RCS,调度潜伏式AMR搬运至待检区,并传ERP生成暂收单、传QMS生成质检任务。IQC人员根据质检任务对库存抽样、生成QMS质检报告、还样,QMS推库存质检结果给iWMS。iWMS生成上架任务给RCS,调度AMR接驳提升机、FMR上架。

原料出库:

ERP或MES推出库单给iWMS,以单据拣货功能执行单据,自动分配整托库存在叫料时执行下架出库、分配拆零库存即时下架;人拣货到笼车后暂存到物料超市。出库记录过账上层系统。

原料叫料配送:

以PDA叫料配送选择订单库存指令AMR搬运到产线工位。PDA操作返空,AMR搬运空笼车到垃圾清理工位清理后返还物料超市、搬运空板货架到叠板机叠板后返还空货架。

成品入库:

FMR自动供栈板给码垛机,成品码垛完成,PDA扫码生成入库任务,FMR搬运上架。

成品出库:

从出货系统获取出库单,在iWMS分配库存生成整托出库、拆零出库任务,FMR执行下架,接驳提升机下楼到码头巷道密集存储,人取货后触发巷道扣账。

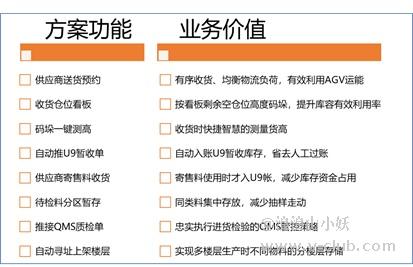

四、方案亮点:

● 送货预约系统实现收货业务分时负荷均衡。

● 收货时一键触发自动采集货物高度。

● FMR叉车与潜伏式AMR同图混行、自动交接,适应高位货架存储与平面自动搬运需求。

● FMR、潜伏式AMR、人工与叠板机对接,实现栈板循环。

● 跨多个楼层的单层货架统一均衡调度循环。

● 叫料时潜伏式AMR背满货换空货架的高效空满交换。

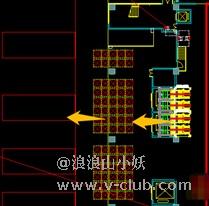

● 多图重合交管区,支持产线配送潜伏式AMR穿越成品码垛区实现物流环线,消除断头路堵塞。

● 自动对接成品码垛机器人实现供空托、取满托。

● 成品返工叫料配送时,成品地图叉车FMR交接给车间地图潜伏式AMR,实现跨地图交接配送。

● 多系统集成,打通整厂内物流信息流。

五、用户价值:

项目上线后,就像MES填补了ERP在车间现场生产管理的空白,iWMS与多系统及物流设备集成则拉通了现场仓储、配送全部内物流执行层面的一体化流程,使流程间系统化无缝衔接,促进连续流动,减少人等货、货等人的场地资金浪费;让整个内物流的单、货、车、容器、场地每一要素都透视化、数据化,为客户做价值链的垂直管理、计划与物控的敏捷反应、瓶颈/能力的准确诊断改善、产能预估等方面奠定数据基础。

文章专题-【开发有道系列】惊艳上线2026-01-26

文章专题-【开发有道系列】惊艳上线2026-01-26 VM的使用技巧篇三之脚本存CSV2026-01-14

VM的使用技巧篇三之脚本存CSV2026-01-14 V社区四周年寻宝挑战圆满收官!题目答案全解析2026-01-20

V社区四周年寻宝挑战圆满收官!题目答案全解析2026-01-20 一分钟解决:任务开始重复上报过滤2026-01-30

一分钟解决:任务开始重复上报过滤2026-01-30 光伏行业拉晶工艺及配套设备经验分享2026-01-26

光伏行业拉晶工艺及配套设备经验分享2026-01-26

浙公网安备 33010802013223号

浙公网安备 33010802013223号