某工程机械行业装载机工厂AMR线边配送项目案例

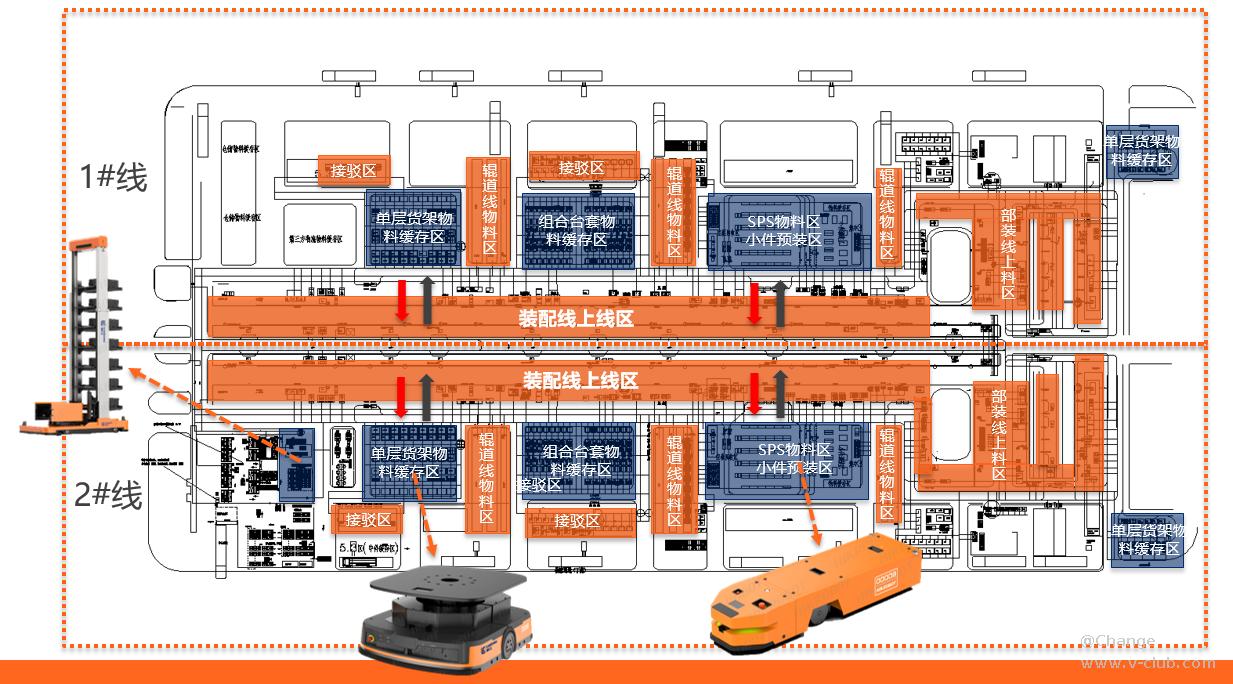

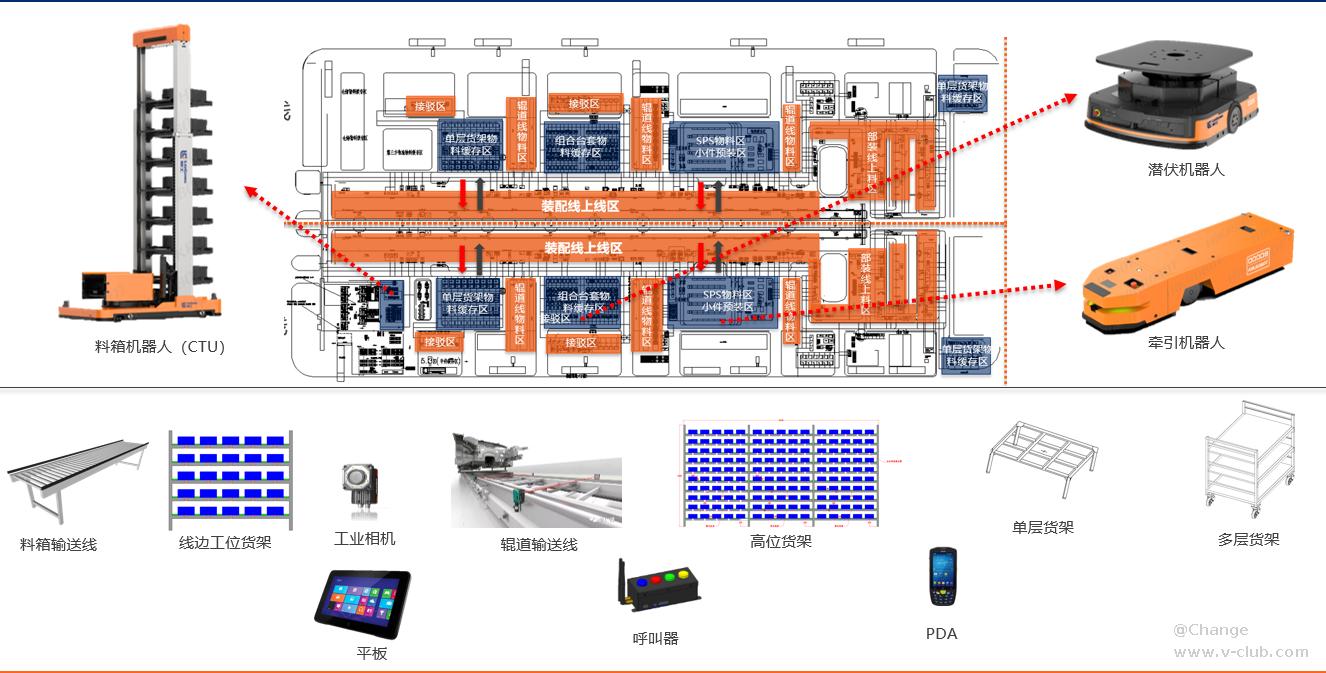

某工程机械行业头部企业装载机智能工厂项目,使用AMR替换叉车实现装配零件线边配送需求,项目中使用潜伏、牵引、CTU三种车型,RCS-2000系统混合调度运行。

项目需求

装载机装配工厂装配线大中小件物料需在车间内部存储,使用AMR配送至线边上料工位,工人使用行吊完成装配作业,替换现有叉车转运模式,提高生产效率,降低安全风险,提升生产智能化程度。

解决方案

项目整体布局

硬件产品组件

项目主要应用场景

1、托盘物料配送

车间外设置接驳区,AGV搬运单层货架及零件(带工装)到车间内缓存区,工人使用PDA扫描并选择“物料编号、目的地编号、配送顺序”等字段,按配送上线顺序配送至线边工位。

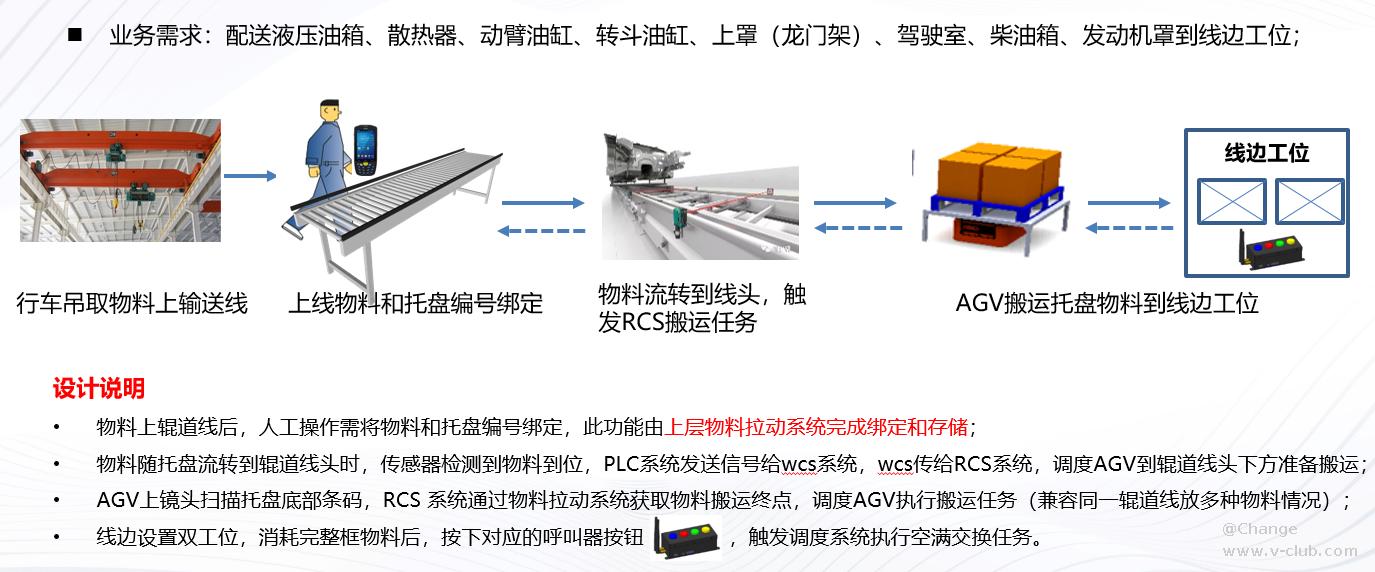

2、辊道线接驳配送

3、小件料箱配送

4、辊道线接驳

大件物料采用辊道线输送至车间内,使用潜伏AMR搬运“最后一公里”。

项目亮点

1. 多种类型AGV混合调度

项目现场总共投入24台潜伏AMR、8台牵引AMR、6台CTU设备,RCS-2000 V3.1.2支持三种车型混合调度,主通道设置双向双通道,执行搬运任务时能相互避让。

2. 定制使用锂电式呼叫器

装配线采用板链线流转,线边工位无法给呼叫器提供固定用电,定制使用锂电式呼叫器,使用大容量可充电锂电池,呼叫器配备带上位机的控制系统,与海康CMS系统对接,成功发送搬运任务。

3. 智能化存储配送物料,提升场地利用率

现有作业模式使用叉车卸料、存放、配送至线边上料工位,物料存储空间较大,车间内运行安全风险较高。智能化改造后,配送零件在车间外接驳至车间内缓存区,物料可集中存放,按配送顺序智能调度AMR配送至线边工位。

4. 智能物流拉动模式,无业务系统配送

项目现场无具备拉动功能的业务系统(如MES、ERP、WMS),工人在物料接驳区使用LES系统绑定,RCS系统定制记录“物料编号”、“配送顺序”、“目的地编号”等字段,线边工人使用呼叫器触发空满交换任务,AMR根据配送顺序搬运指定物料到线边指定工位。

版权声明:本文为V社区用户原创内容,转载时必须标注文章的来源(V社区),文章链接、文章作者等基本信息,否则作者和本社区有权追究责任。如果您发现本社区中有涉嫌抄袭的内容,欢迎发送邮件至:v-club@hikrobotics.com 进行举报,并提供相关证据,一经查实,本社区将立刻删除涉嫌侵权内容。

下一篇

评论请先登录 登录

全部评论 0

相关阅读

一文带你入门RCS4.X-(4.2.8单独档)【任务编排】(四)2025-06-23

一文带你入门RCS4.X-(4.2.8单独档)【任务编排】(四)2025-06-23 秒懂VisionMaster!「VM助手」上线,有问必答的AI导师来了!2025-06-26

秒懂VisionMaster!「VM助手」上线,有问必答的AI导师来了!2025-06-26 AMR助手,你的技术外挂,上线啦!2025-07-03

AMR助手,你的技术外挂,上线啦!2025-07-03 魔都车展,海康机器人携最新“眼”技报道!2025-07-04

魔都车展,海康机器人携最新“眼”技报道!2025-07-04 VM3D应用-插针检测方案进阶讲解2025-06-21

VM3D应用-插针检测方案进阶讲解2025-06-21

浙公网安备 33010802013223号

浙公网安备 33010802013223号