锂电外物流项目案例分享

针对某项目后工序电芯下料段搬运项目,包含铝壳、顶盖、隔离膜等外物流搬运的解决案例

项目需求概述

某项目后工序电芯下仓物流系统项目位于福建省霞浦县,主要业务场景为锂电外物流后工序原材料配送(包含铝壳、顶盖、隔离膜等)和成品电芯下仓。

该项目基地占地753亩,总规划建筑面积34.6万平米,规划产能20Gwh/年。该项目区域由原有X8成品仓改造而来,原仓库采用托盘地堆的模式,人工叉车转运后工序原材料和成品电芯,人员密集,且人工搬运成本较高。

为了提高现场的自动化水平,降低人工搬运成本,用户通过引入成熟的海康叉取式机器人方案来实现原材料配送和成品电芯下仓等流程。

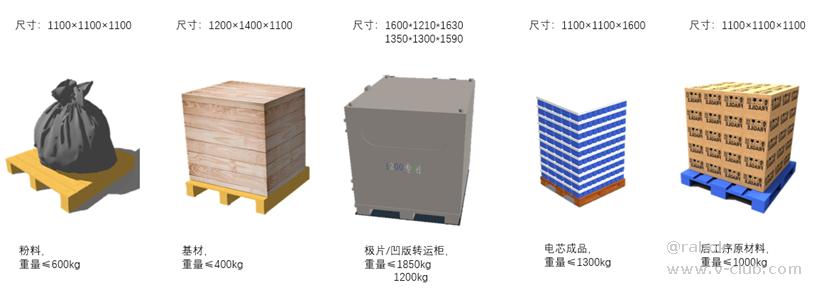

锂电外物流常见物料信息

解决方案

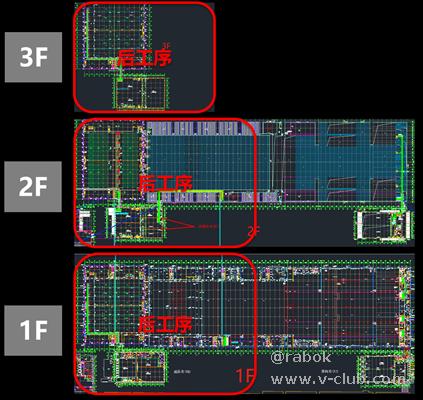

该项目在霞浦X8电芯厂房的三层楼中规划部署31台叉车,已经入场运行11台叉车,在1F和3F成品下线区设置了多个固定成品电芯下仓点位,分别对应2F和3F设置对应的成品电芯存储区。后工序原料仓内背靠背存储,点到点搬运至后工序原料拆包间。

后工序电芯下仓物流系统项目整体布局

现场实施效果

在现有成品电芯拉线作业的情况下,能够22小时连续工作,保证拉线产线原料供应和成品电芯持续下线,减少仓库人员。

实现楼层之间长距离无人化自动搬运

项目亮点

(1)成品电芯巷道存储

此项目存在集中下线入仓和集中出仓的场景,在用户交流后,在宁德时代首次采用巷道存储的形式,改变了原有的背靠背存储形式,提高了成品电芯的库容率。

(2)后工序项目采用巷道区域形式

改变原有点到点的业务逻辑,定制关联不同拉线对应仓库内的巷道区域,方便人工管的同时,也能满足人工叉车1次两托货物快速出货效果。

版权声明:本文为V社区用户原创内容,转载时必须标注文章的来源(V社区),文章链接、文章作者等基本信息,否则作者和本社区有权追究责任。如果您发现本社区中有涉嫌抄袭的内容,欢迎发送邮件至:v-club@hikrobotics.com 进行举报,并提供相关证据,一经查实,本社区将立刻删除涉嫌侵权内容。

上一篇

下一篇

评论请先登录 登录

全部评论 0

相关阅读

IDMVSV5.0.0用户手册全面重构上线——全新架构,全新体验!2025-09-01

IDMVSV5.0.0用户手册全面重构上线——全新架构,全新体验!2025-09-01 3D激光轮廓仪对射拼接详解2025-09-01

3D激光轮廓仪对射拼接详解2025-09-01 海康移动机器人实施运维工程师9月培训与认证安排2025-08-27

海康移动机器人实施运维工程师9月培训与认证安排2025-08-27 汇川iFA软件功能分析2025-09-03

汇川iFA软件功能分析2025-09-03 案例征集2025-09-17

案例征集2025-09-17

浙公网安备 33010802013223号

浙公网安备 33010802013223号