游戏机生产中的AGV应用分享

家用电子游戏机在生产组装过程中存在人力占用多、产品质量标准化要求严格、容错率低等问题,利用潜伏AGV和叉取AGV设备完成原材料仓库、产线、成品仓库的物流搬运和衔接工作,为用户的人力管理和产品质量管理的提升做出贡献。

项目需求

该项目客户为国内某知名3C企业,主要从事声光电精密零组件及精密结构件、智能整机、高端装备的研发、制造和销售,AGV的应用范围为游戏机生产制造产业园。

本次项目业务流程为组装车间的自制件入库、原材料外采件产线配送、成品下线及成品出入库,主要存在以下问题:

1.楼栋间距离较长,人工配送效率低,管理成本高;

2. 产线员工与配送人员存在交接流程,影响产线员工进行组装作业;

3. 人工叉车/牵引车作业通道占用多。

解决方案

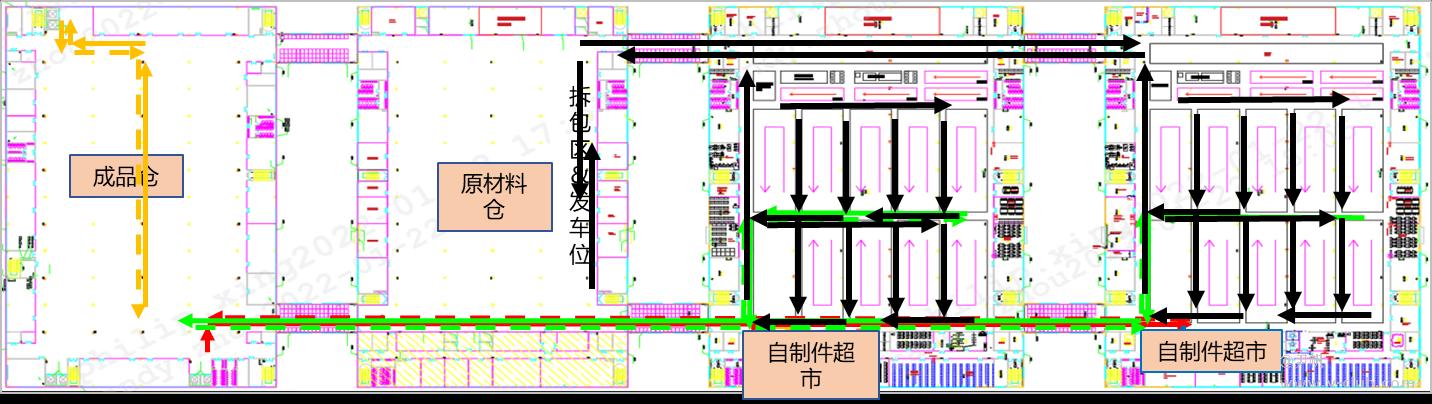

AGV应用覆盖3、4、5、6号楼4个楼栋,该楼层整个物流路线由海康AGV打通;

- 成品下线:组装线---理货区(叉取式AGV);

- 成品入库&出库:理货区---成品仓---出库提升机(叉取式AGV);

- 冲压件配送:冲压件提升机---自制件超市(叉取式AGV);

- 外采件配送:原材料仓库---产线点位(潜伏式AGV)。

项目亮点

1.全流程中尽可能减少人工绑定解绑流程

通过成品库、产线一百多个光电检测的部署,来代替人工绑定、解绑、触发等手动操作,进一步达到省人目的;

增加光电检测带来的问题:原材料货架混用,原材料库区不同的备料工作站需求货架量不同,光电检测只能触发单一任务指令,如何保证备料工作站在需求货架量不同时,及时给工作站补充空货架呢?

解决方案:定制探测货架后,RCS根据货架编号,查询该货架上一次配送任务的起点是哪个备料工作站,空货架返回至上一任务起点的备料工作站补充空货架。

2.长距离跨楼栋配送提高及时率

仓库区与产线距离较远,当任务下发时,目标终点还存在被占用的情况,如果等待目标终点变空再执行任务,则影响配送及时性。如果不等待目标终点变空就分配AGV执行任务,那终点又存在撞车风险;

解决方案:任务下发即分配AGV执行任务,在目标终点附近设置判断点,AGV到达判断点,RCS判断终点是否有空位置,若有,则搬运到终点空位;若无,则在判断点等待。判断点设置须考虑不与其他通道干涉。

3.定制统计看板

项目有政府参观接待需求,根据需求评估费用,定制统计看板

版权声明:本文为V社区用户原创内容,转载时必须标注文章的来源(V社区),文章链接、文章作者等基本信息,否则作者和本社区有权追究责任。如果您发现本社区中有涉嫌抄袭的内容,欢迎发送邮件至:v-club@hikrobotics.com 进行举报,并提供相关证据,一经查实,本社区将立刻删除涉嫌侵权内容。

评论请先登录 登录

全部评论 0

相关阅读

VM的使用技巧篇三之脚本存CSV2026-01-14

VM的使用技巧篇三之脚本存CSV2026-01-14 文章专题-【开发有道系列】惊艳上线2026-01-26

文章专题-【开发有道系列】惊艳上线2026-01-26 V社区四周年寻宝挑战圆满收官!题目答案全解析2026-01-20

V社区四周年寻宝挑战圆满收官!题目答案全解析2026-01-20 海康机器人推出全新自助语音服务,让您的问题解决更高效2026-02-05

海康机器人推出全新自助语音服务,让您的问题解决更高效2026-02-05 一分钟解决:任务开始重复上报过滤2026-01-30

一分钟解决:任务开始重复上报过滤2026-01-30

.jpg)

浙公网安备 33010802013223号

浙公网安备 33010802013223号