某光伏企业单晶车间AGV搬运解决方案

光伏单晶生产车间AGV解决方案,替代原有人工作业模式,实现大规模智能机器人物料转运,减员增效

1.项目痛点

Ø现场拉晶车间环境复杂,对物料上料时的摆放、朝向、整齐度都有严格要求;

Ø现场当前为单料筒作业模式,员工每日需转运的次数较多,场地面积大,员工操作负担大;

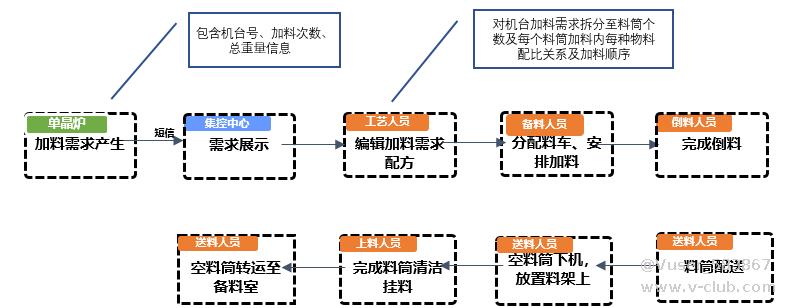

Ø加料信息化过程缺乏系统监控,员工需打印单据及手动填写料车号、加料点位等信息,操作繁琐;

2.需求分析

Ø引入智能机器人搬运系统实现物料自动化搬运,为未来工厂无人化转型奠定基础

3.解决方案

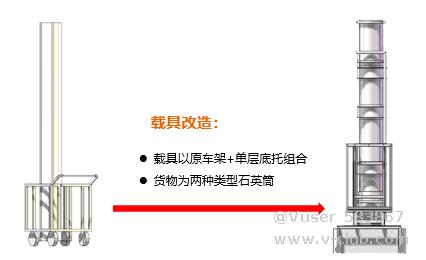

Ø载具设计:货架利旧改造,重心及高度通过可行性评估,使用托举式搬运;

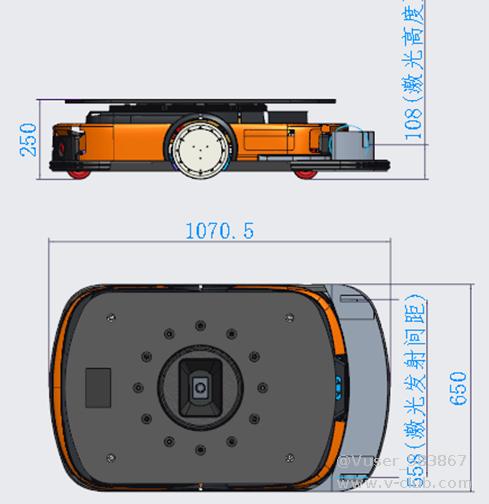

Ø车体设计:采用Q3-600LE-D,全场激光导航,个性化定制,满足高空障碍物检测;

Ø方案:项目由备料车间及单晶车间构成,备料车间人工将备完料货架放置发料区,实现点到点精准搬运,单晶车间每个炉台各配置一空一满点位,人工实现加料后将空桶回收,人员采用PDA一键完成任务下发,实现点到区域搬运,搬运期间与风淋门实现自动化交互;

4.项目亮点

Ø方案创新实践,光伏加料车间场景复杂,行业内单桶加料AGV托举搬运案例数量屈指可数,海康助力实现自动化转型;

Ø项目可视化管理,通过引进海康机器人厂内物流调度系统,实现搬运无纸化与自动化,机器人运行等信息均一目了然;

Ø提效提高配送准确,通过海康潜伏式AGV,提高车间配送效率,同时配送任务均以炉台编号为核心实现一对一精准配送;

版权声明:本文为V社区用户原创内容,转载时必须标注文章的来源(V社区),文章链接、文章作者等基本信息,否则作者和本社区有权追究责任。如果您发现本社区中有涉嫌抄袭的内容,欢迎发送邮件至:v-club@hikrobotics.com 进行举报,并提供相关证据,一经查实,本社区将立刻删除涉嫌侵权内容。

上一篇

下一篇

评论请先登录 登录

全部评论 0

相关阅读

文章专题-【开发有道系列】惊艳上线2026-01-26

文章专题-【开发有道系列】惊艳上线2026-01-26 VM的使用技巧篇三之脚本存CSV2026-01-14

VM的使用技巧篇三之脚本存CSV2026-01-14 V社区四周年寻宝挑战圆满收官!题目答案全解析2026-01-20

V社区四周年寻宝挑战圆满收官!题目答案全解析2026-01-20 一分钟解决:任务开始重复上报过滤2026-01-30

一分钟解决:任务开始重复上报过滤2026-01-30 光伏行业拉晶工艺及配套设备经验分享2026-01-26

光伏行业拉晶工艺及配套设备经验分享2026-01-26

浙公网安备 33010802013223号

浙公网安备 33010802013223号