一、项目需求概述

广东xx项目,该企业是全球领先的综合通信解决方案提供商,主要产品包括:2G/3G/4G/5G无线基站与核心网、IMS、固网接入与承载、光网络、芯片、高端路由器、智能交换机、政企网、大数据、云计算、手机及家庭终端等。

该项目为原材料智能仓储项目,主要存储的物料是通讯类产品组装结构件、五金件等装配段常用原材料。AMR涉及到的业务范畴包括收货区,存储区,拣选出库区等。实现入库搬运,进行智能化高度检测及重量检测、原材料入库及出库等作业流程,实现自动化、智能化、可视化。

项目主要痛点包括,存储的SKU量大,单工单所需的SKU数量多,人工拣选耗时间长且找料难等问题。货物高度不一,存储容量不足等问题。

二、解决方案

项目覆盖原材料仓接收、入库、存储、拣选等内物流应用,共投入使用潜伏机器人 60+台、智能叉车5台、实现智能物料入库搬运,及动态库存管理。

1、库区储位布置:

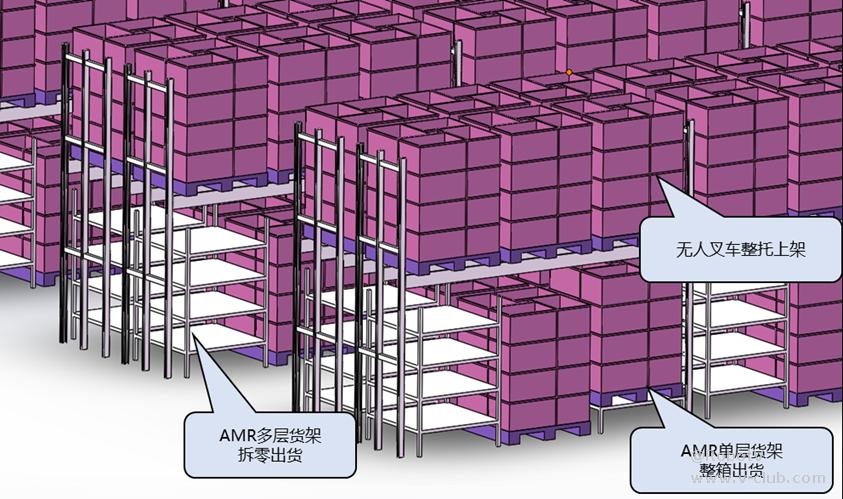

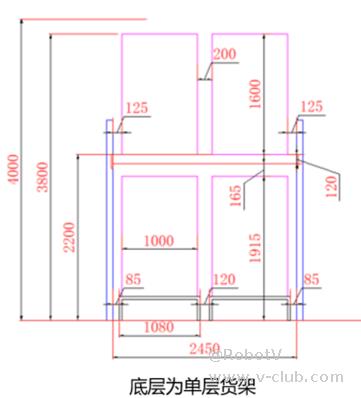

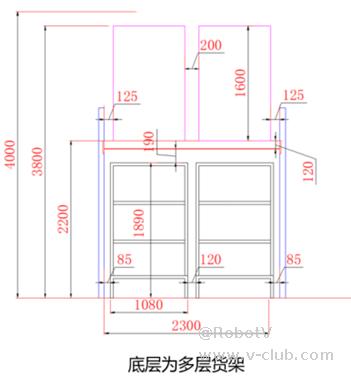

- 存储模式为二层高位货架(上层放托盘,下层放单层和多层货架)

- 上层货架存储有两种类型高度分别是,1600mm≥H≥1400mm(非桥架下仓位)、1400mm≥H,批准入库(优先桥架下仓位)

仓库设计方案:

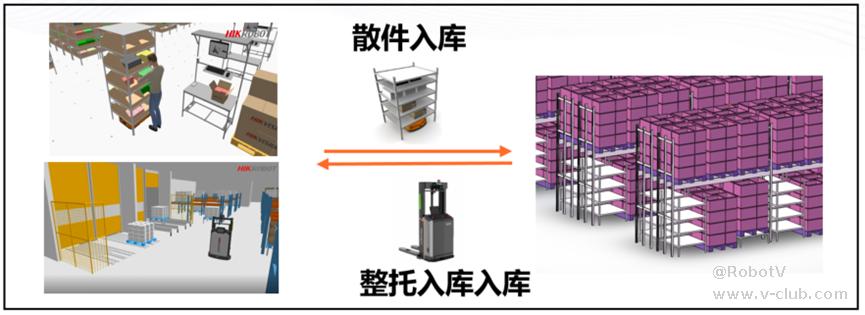

2、物料入库:

散件入库流程;工人将需要待上架物料搬运的工作台,iwms自动从上层系统的指定库位获取任务,定时任务循环查询自动生成iwms的入库任务。iwms走循环入库呼叫货架,工人通过扫描箱号信息直接进行上架。

整件入库流程: iwms获取任务后,调度RCS分配任务。货架下层的任务LMR直接搬运到对应点位, 货架上层的任务LMR配合FMR搬运到存储点位。(因该项目FMR数量投入较少,该项目只做接驳使用)

3、拣选出库

- 上游系统提前下发单据至HIK-iwms,进行重新组波次;

- 分播墙货物完成拣选后,会亮灯提示工人进行换箱操作,人工拍灯表示换箱结束,将货物放置在输送线配送;

- 工人目视整箱货物栈板位情况,通过工作站结束该分播位的分播并进行换板操作,通过工作站更新栈板位状态,将货物运送至输送线配送

三、项目亮点

1、提高库存容量:通过“骑楼模式”的库区设计及自动化的拣配方案,有效提高仓库存储容量,由前期的平面存储转变为货架存储,库容增加了100%。

2、提升作业效率,缩短拣选周期:由原来人到货的拣选,通过AMR智能化的改造实现货到人,大幅度的减少了拣选作业周期,同时通过机器人进行搬运,减少了人员的作业强度,节省人力约30%。

3、提升空间利用率提升:通过定制iWMS-1000能有效的保证入库物料的规范性,有效的提高了入库及存储的安全性,存储空间得到充分利用。

4、库存准确性:通过AMR管理库存,同时在拣选工作站界面,实现出入库拣选物料提示及配套输送线的物料校验,库存准确率能达到99.9%以上。

IDMVSV5.0.0用户手册全面重构上线——全新架构,全新体验!2025-09-01

IDMVSV5.0.0用户手册全面重构上线——全新架构,全新体验!2025-09-01 3D激光轮廓仪对射拼接详解2025-09-01

3D激光轮廓仪对射拼接详解2025-09-01 移动机器人技术分享-25年8月2025-08-15

移动机器人技术分享-25年8月2025-08-15 海康移动机器人实施运维工程师9月培训与认证安排2025-08-27

海康移动机器人实施运维工程师9月培训与认证安排2025-08-27 【更新发布】控制器产品技术迭代版本维护2025-08-11

【更新发布】控制器产品技术迭代版本维护2025-08-11

浙公网安备 33010802013223号

浙公网安备 33010802013223号