2025年1月,全球电动汽车销量榜单迎来历史性时刻——中国品牌比亚迪以50.3%的同比增长率强势破纪录,登顶全球销量冠军!

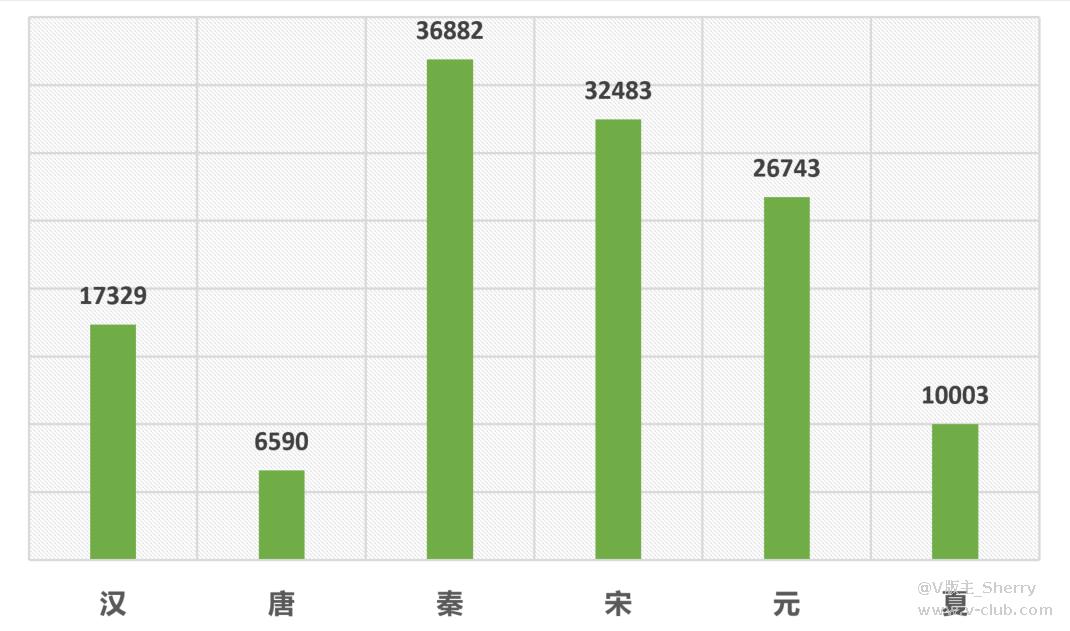

比亚迪汽车王朝销售130030辆,汉唐一月热销23919辆,同比增长46.6%。

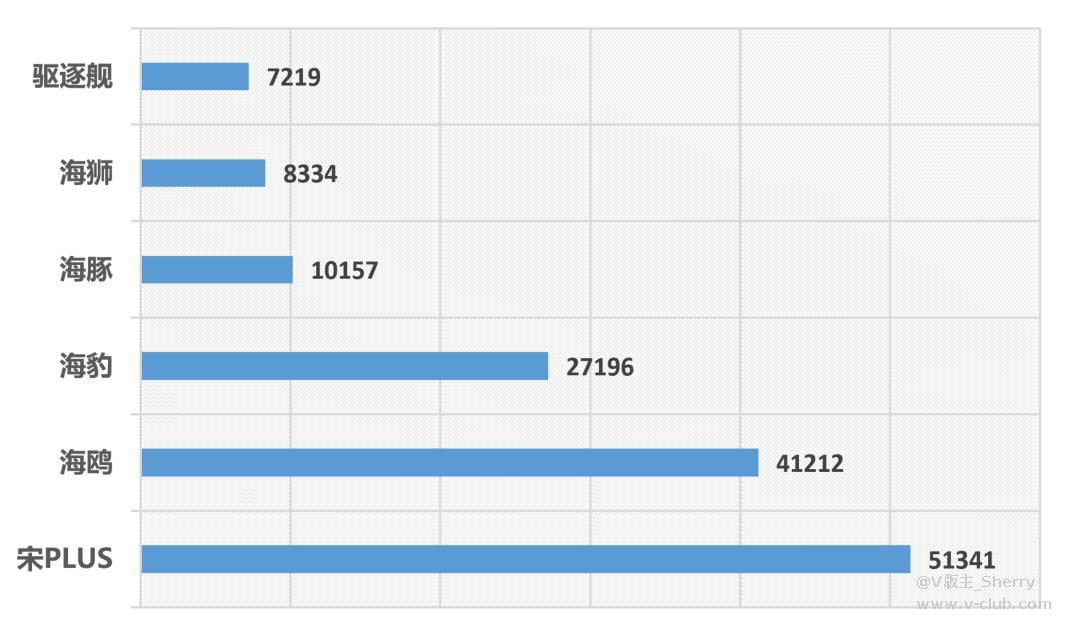

海洋网一月销售145918辆

在比亚迪的热销车型中,王朝系列的汉EV、唐EV等车型凭借卓越性能和创新设计,在高端市场持续发力;而海洋系列的海豹、海豚等车型则以灵动造型和贴心配置,在年轻消费群体中掀起热潮。

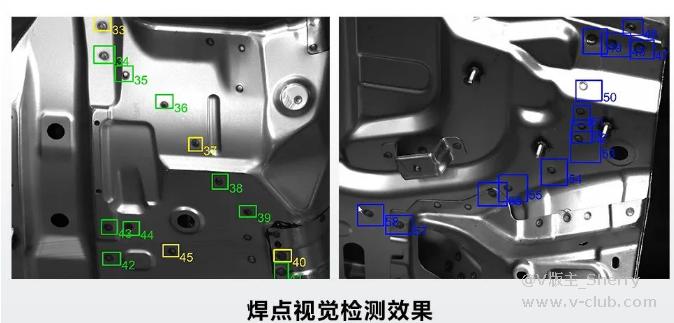

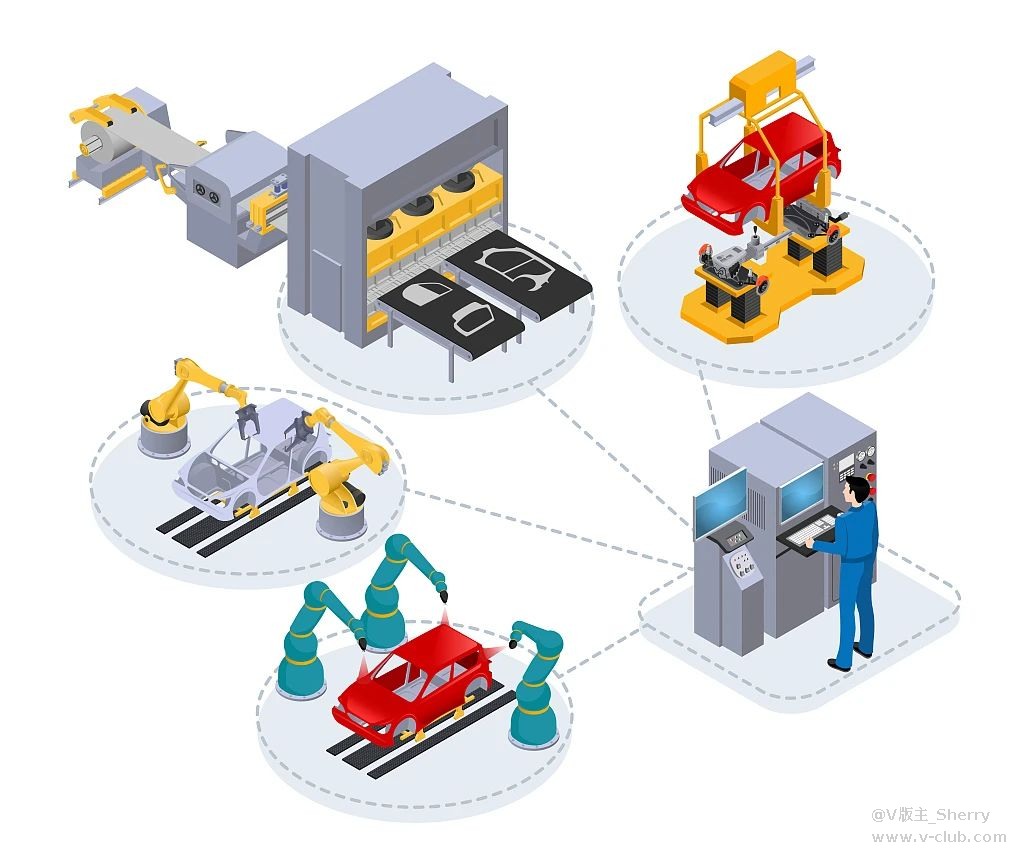

● 车身焊接检测:从“人工检测”到“3D视觉精准把关”

在电动汽车制造中,车身焊接质量直接关系到车辆的安全性和耐用性。

传统的人工检测方式效率低且容易漏检,而目前,机器视觉通过3D视觉技术,能够精准捕捉每一个焊接点的位置、形状和尺寸,确保焊接强度符合标准。系统通过高分辨率相机和内置的图像处理算法,能够快速扫描每一个焊接点,识别出微小的焊接不良和缺陷。通过这种方式,不仅提高了检测速度,也避免了人工检测可能带来的疏漏,从而确保车身的强度和安全性。

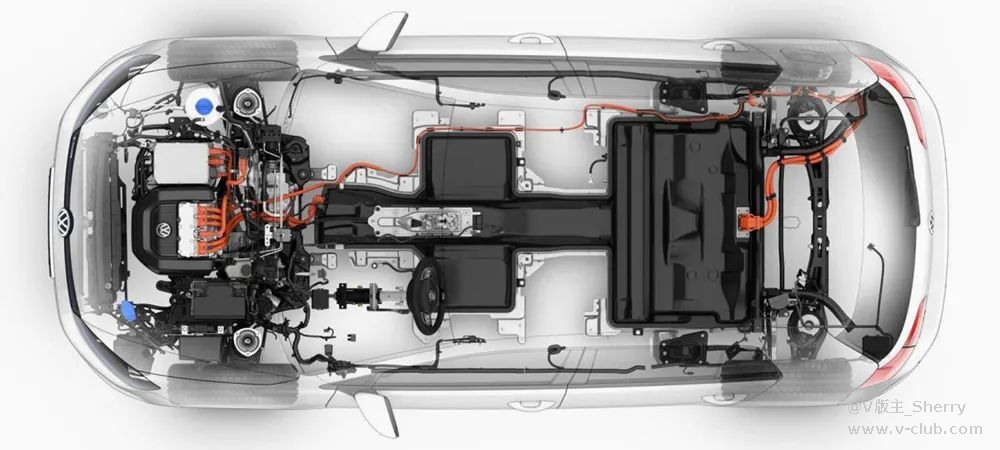

● 电池组装与检测:从“手工对齐”到“机器视觉精准定位”

电池是电动汽车的核心部件,其组装质量会直接影响车辆的性能和安全性。如何保证电池极片对齐、焊接质量检测中的高效率和高准确率呢?

同样的,也是通过工业相机搭配深度学习的算法,实时监测电池极片的位置偏差,确保每一片电池都精准对齐。此外,在焊接过程中,还能检测焊接点的质量,避免虚焊、漏焊等问题,确保每一块电池的质量都达到标准。

● 涂装检测:从“肉眼检查”到“AI火眼金睛”

汽车的外观质量往往会直接影响消费者的购买决策。

对于整车工厂,需要实时监测涂装表面上的微小缺陷,如气泡、划痕、色差等。这些缺陷通常肉眼难以察觉,但机器视觉可以精准检测并分类此类缺陷,确保汽车涂装质量完美无瑕。如此一来,不仅大大提高了生产效率,也提升了产品的市场竞争力。

● 成本控制:从“高人工成本”到“机器视觉降本增效”

随着生产线的自动化,机器视觉的应用有效减少了人工成本和生产中断时间。同时提高了生产一致性。通过减少人工误差和提高检测精度,机器视觉技术降低了返工率,减少了废品率,从而显著降低了整体生产成本。

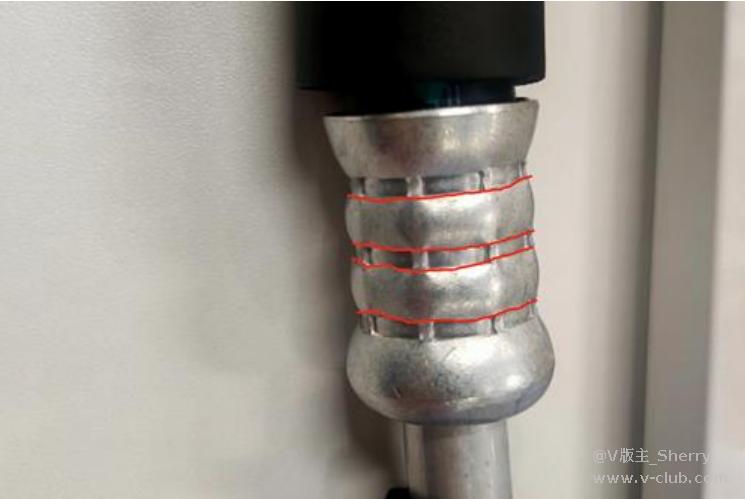

以[车载空调散热导管+3D外径测量]为例,目前主要为人工在生产线上使用量规对咬合金属管进行多点位外径测量,外径数值在标准范围内为合格,咬合过紧会导致咬合处开裂,咬合过松会导致漏气。但人工检测始终存在一些缺点,比如存在误差以及需要检测多次外径求平均、耗时大、成本高等。

利用3D轮廓仪检测车载空调外饰装配咬合金属管能够使汽车生产产线真正做到端到端的自动化生产,产线工人只需做最后把关。

该环节利用3D视觉代替人工,是汽车车载空调产线走上全自动化生产的必经之路。

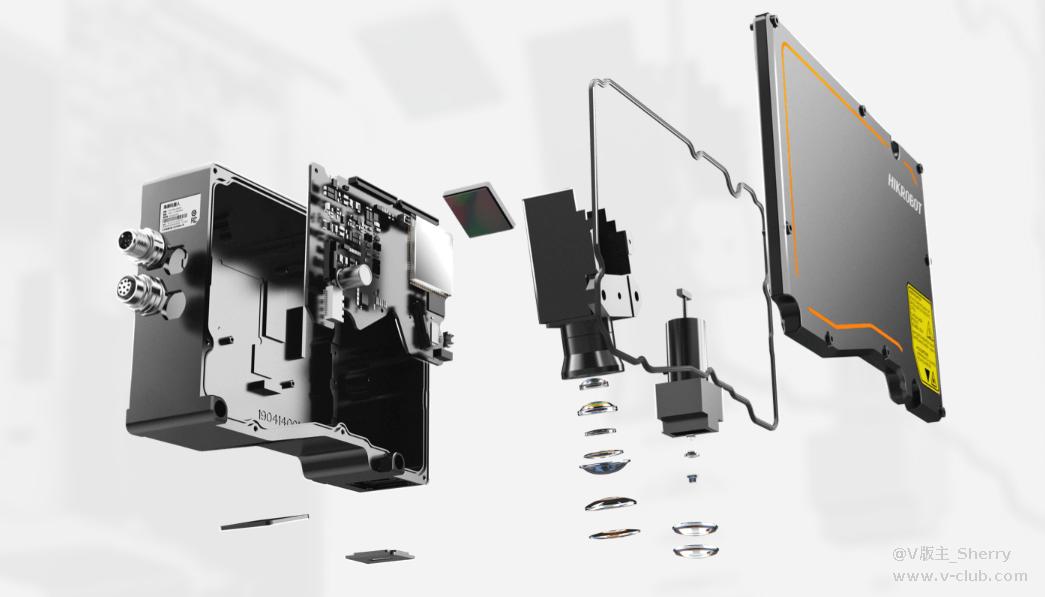

3D轮廓仪基于激光三角测量原理,通过硬件内置的高精度3D算法,实时输出高帧率、微米级精度的点云数据、深度图和亮度图数据。

▲ 需求点如下:

1.检测标红区域的直径,防止管子气密性不足

2.根据咬合区域的直径来判断是否符合要求

3.测量每个样品 6 处咬合区域直径,视觉系统精度要求0.1mm,节拍在 30s 以内。

▲ 痛点如下:

1.人工检测耗时长

2.产能低效

目前新能源车需求日益增长,车载空调咬合金属管咬合外径人工检测耗时长一直困扰着各大工厂,达不到产能,即意味着交付速度慢,市场竞争力也会随之下降。采用自动化视觉检测代替人工测量的方法是一种比较好的选择,能够帮助厂商们解决目前产能的低效问题。

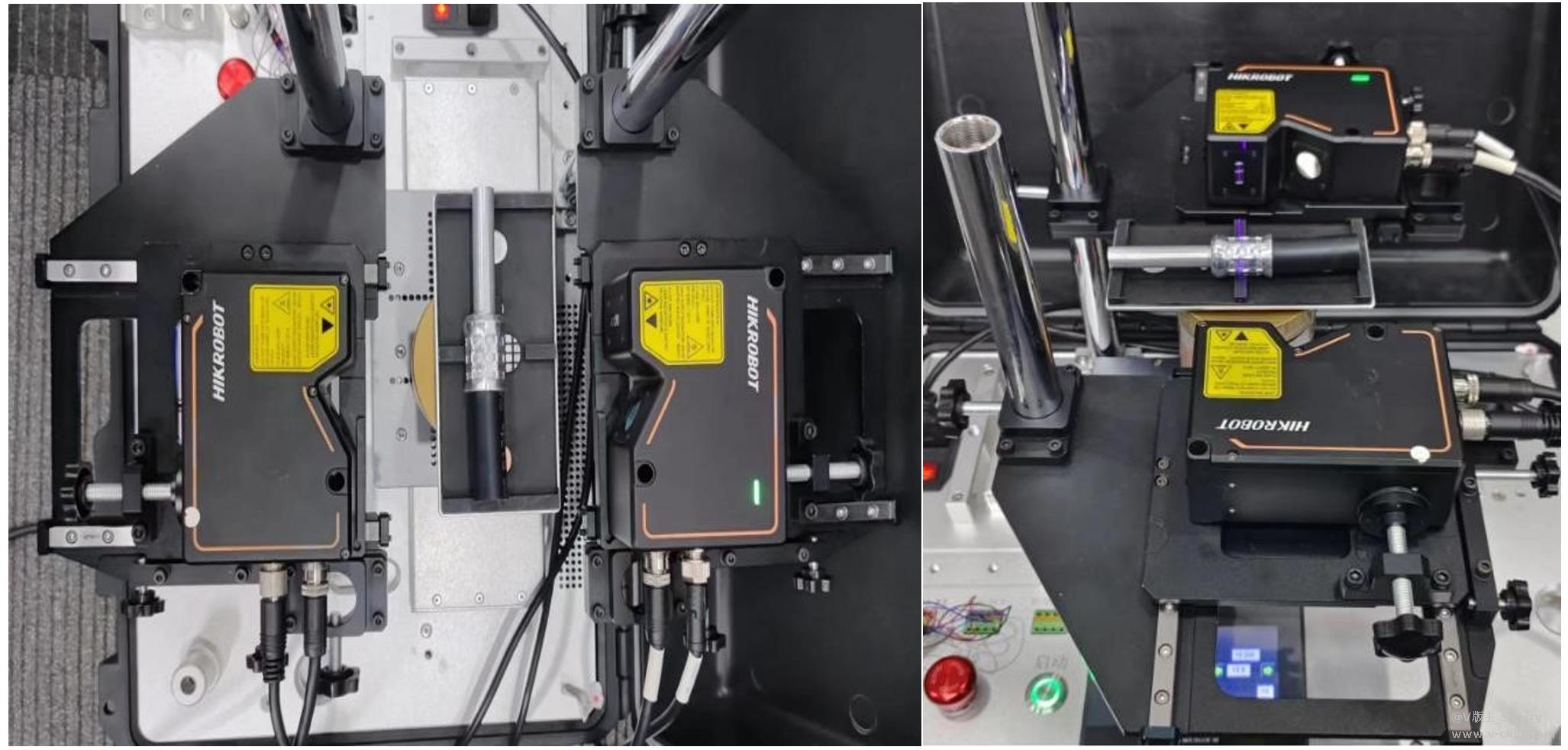

▲ 方案思路如下:

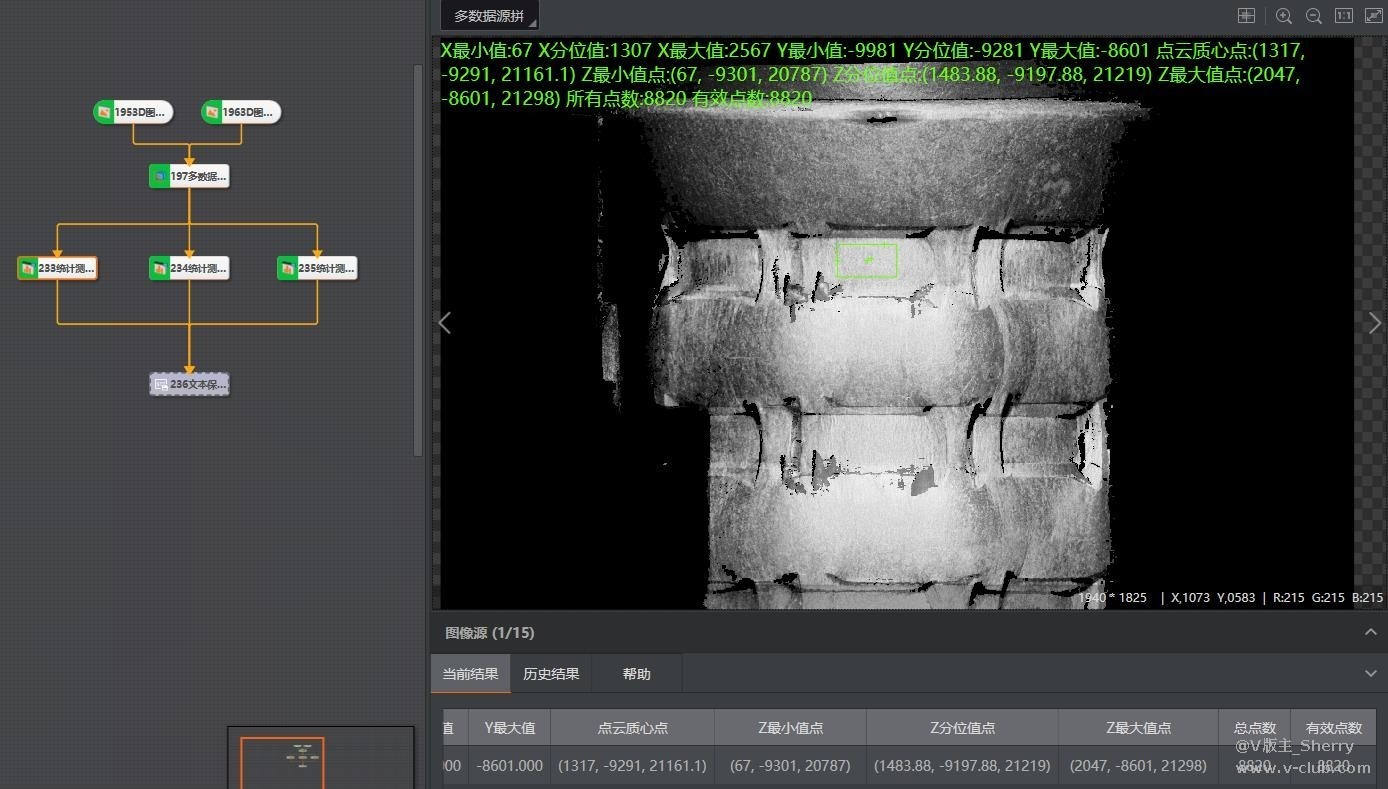

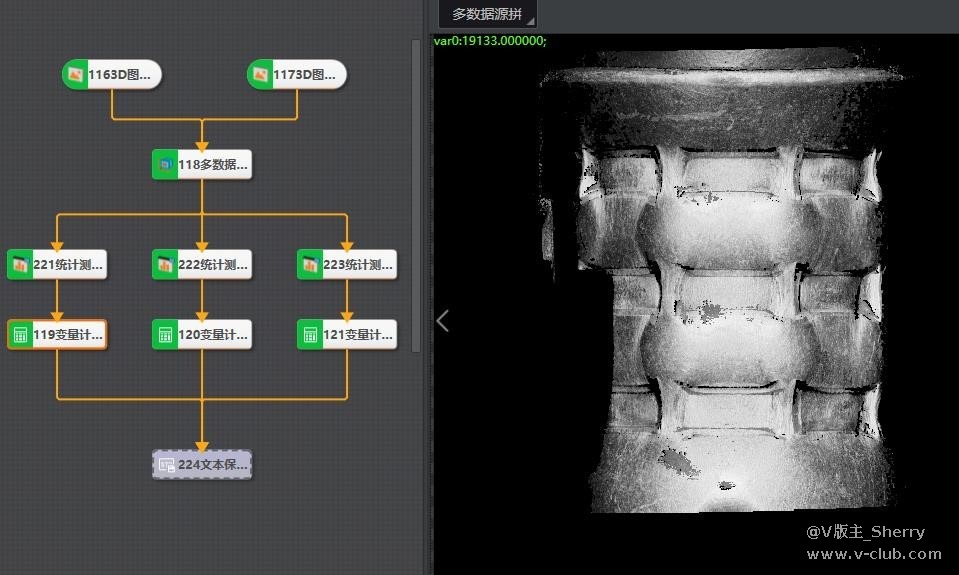

使用主副两个相机捕捉深度图像,然后将这些图像导入到VM 3D软件中。软件会将多个数据源的图像拼接成一个厚度图。通过统计测量区域内有效点的数据,可以得到该区域在Z方向上的最大值。

亮点:对同一个样品重复测量15次,测量结果的极差(即最大值与最小值之差)稳定在20微米以内,显示出很高的重复精度。

创新点:采用两个3D相机对射的方式检测车载空调散热导管的咬合外径,这种方法可以减少单个3D相机在拟合轮廓时产生的误差,实现了2D相机无法完成的功能。

随着技术的不断进步和创新,机器视觉技术一定会在新能源汽车制造领域发挥越来越重要的作用,助力中国在全球新能源汽车产业上继续保持领先地位。

移动机器人技术分享-25年12月2025-12-23

移动机器人技术分享-25年12月2025-12-23 continue扩展传参配置2026-01-05

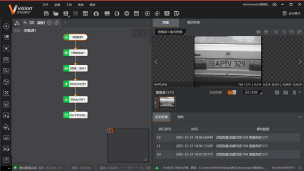

continue扩展传参配置2026-01-05 Visionmaster复刻Halcon车牌识别历程2025-12-23

Visionmaster复刻Halcon车牌识别历程2025-12-23 V社区四周年寻宝挑战进阶版:荣誉之路正式开启!2026-01-05

V社区四周年寻宝挑战进阶版:荣誉之路正式开启!2026-01-05 深度学习-AI训练平台或VisionTrain在缺陷检测应用上的基础使用方法2026-01-08

深度学习-AI训练平台或VisionTrain在缺陷检测应用上的基础使用方法2026-01-08

浙公网安备 33010802013223号

浙公网安备 33010802013223号